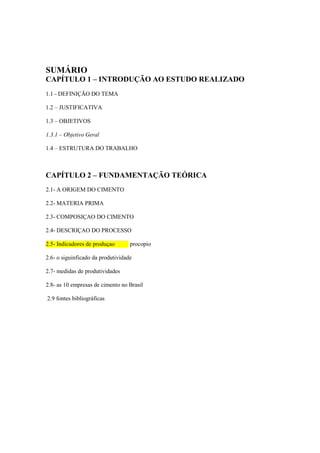

1) O documento descreve o processo de produção de cimento e avalia indicadores de produtividade em uma linha de produção de cimento. 2) É apresentada a origem e história do cimento, as matérias-primas, composição, descrição do processo de produção em 5 etapas e objetivos do estudo. 3) O objetivo geral é avaliar indicadores de produtividade em uma linha de produção de cimento.