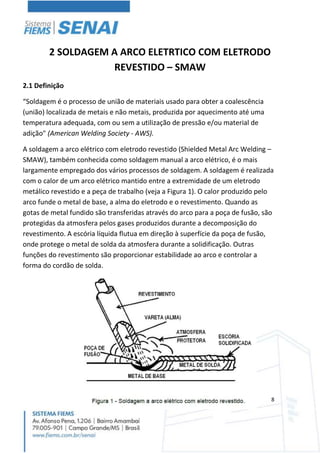

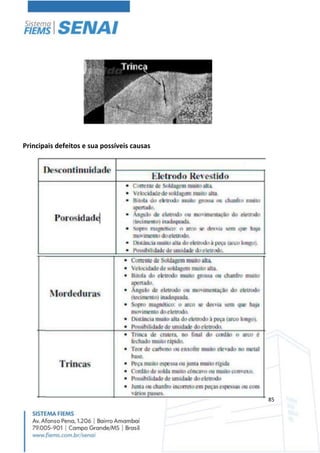

O documento apresenta um resumo sobre a técnica de soldagem com eletrodo revestido, abordando: 1) a definição do processo e seu histórico; 2) noções básicas de eletricidade aplicadas à soldagem, como corrente, tensão e resistência elétrica; 3) equipamentos e variáveis que influenciam no resultado da soldagem. O texto fornece detalhes técnicos sobre o processo para auxiliar na capacitação de técnicos de manutenção.