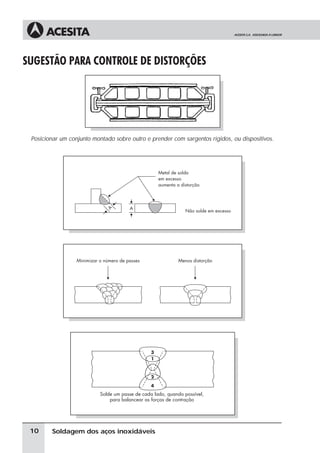

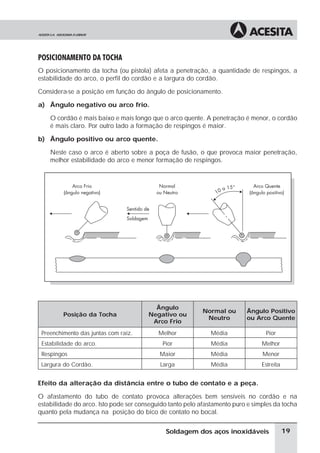

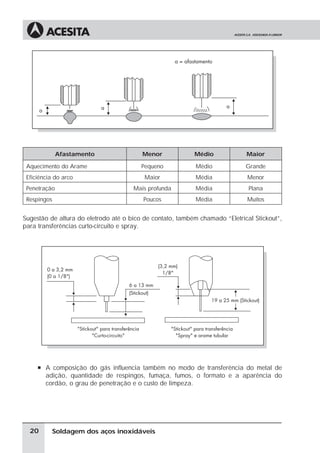

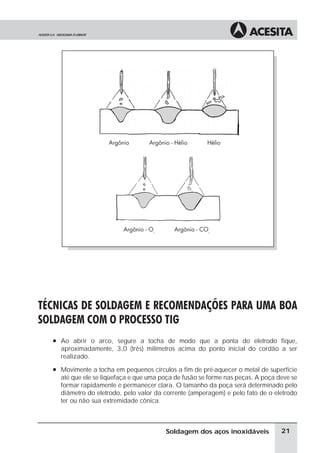

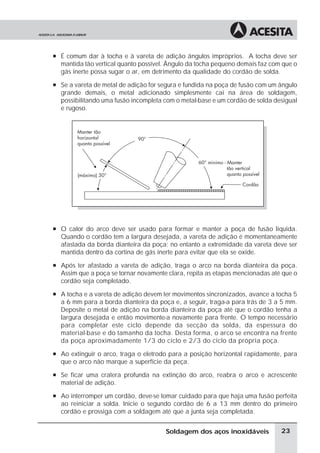

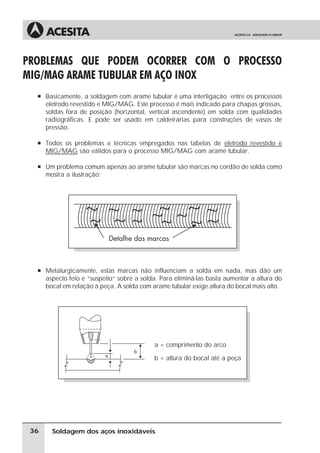

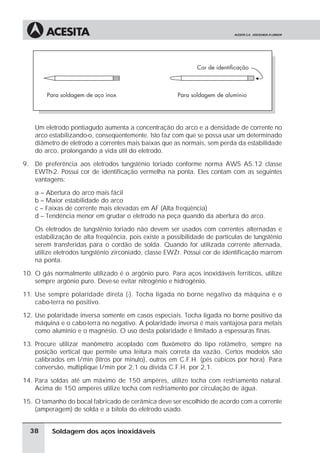

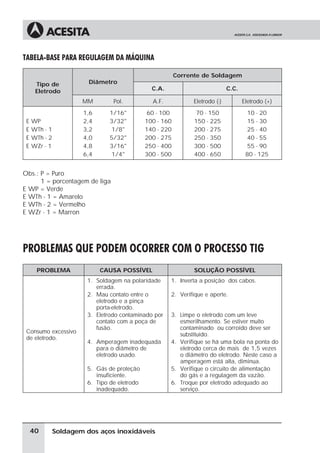

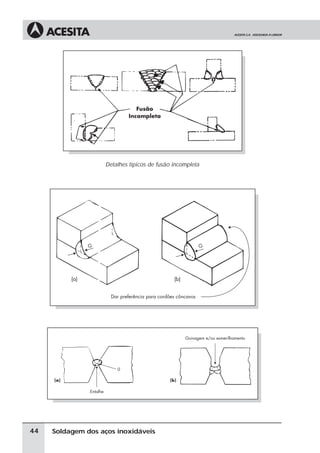

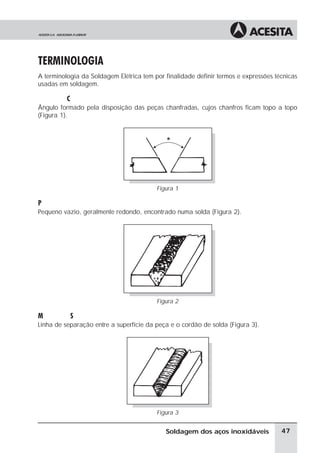

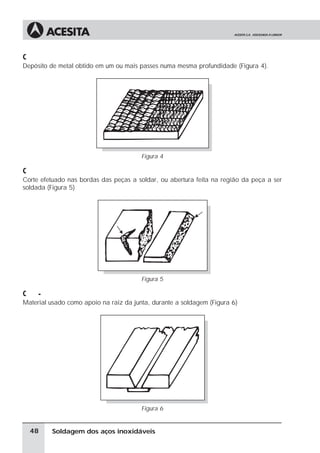

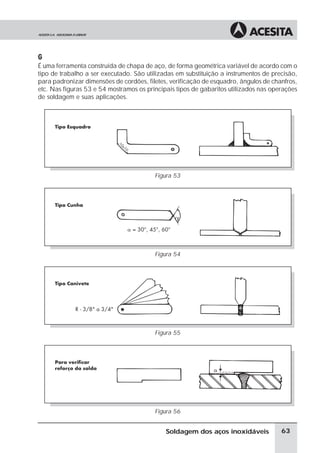

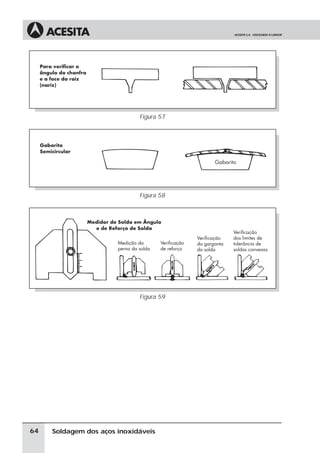

O documento apresenta orientações práticas para soldagem de aço inox, abordando desde técnicas e problemas comuns até recomendações para o perfil ideal do soldador. Ele destaca a importância de processos corretos e equipamentos adequados, além de sugerir cuidados com a limpeza e controle de distorções durante a soldagem. As informações são especialmente relevantes para profissionais que trabalham com aço inox, buscando melhorar a qualidade e eficácia das operações de soldagem.