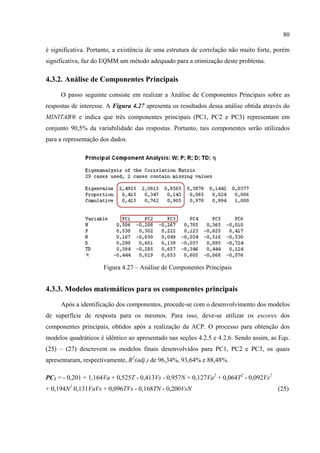

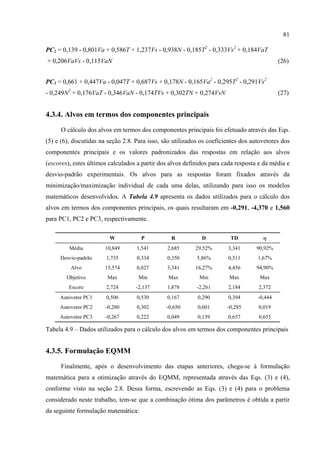

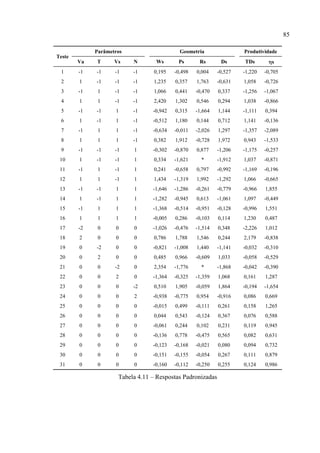

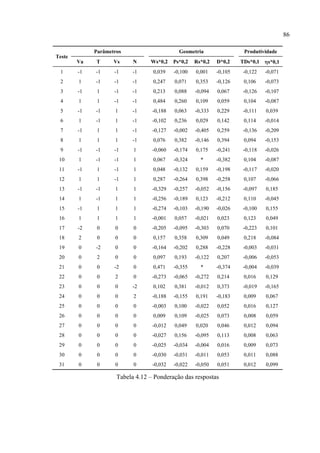

Este documento descreve uma dissertação de mestrado que analisou e otimizou o processo de soldagem de revestimento de chapas de aço ABNT 1020 com arame tubular inoxidável ABNT 316L. O objetivo foi identificar a combinação ótima dos parâmetros de soldagem para obter bons resultados de geometria do cordão, produtividade e qualidade superficial, minimizando defeitos. O trabalho utilizou a Metodologia de Superfície de Resposta e o Erro Quadrático Médio Multivariado para otimizar as respostas de inter

![44

correlacionadas considerando níveis de importância diferentes entre as respostas seja

realizada a partir do seguinte equacionamento:

( )[ ]∑=

+−=

n

i

PCPCi

T

i

P ii

TPCEQMMMinimizar

1

*2**

λ

ρ

ρ

(9)

sujeito a: xT

x ≤ ρ2

(10)

onde: EQMMP – Erro Quadrático Médio Multivariado Ponderado

n – Número de componentes principais utilizados

ρi – Porcentagens de explicação dos componentes principais

∑=

=

n

i

iT

1

ρρ (11)

PCi

*

– Modelos de superfície de resposta desenvolvidos para os escores dos

componentes principais das respostas ponderadas extraídos da matriz de

variância-covariância

T*

PCi – Alvos em termos dos componentes principais das respostas ponderadas

extraídos da matriz de variância-covariância

λ*

PCi – Autovalores dos componentes principais das respostas ponderadas

extraídos da matriz de variância-covariância

xT

x ≤ ρ2

– Restrição do espaço experimental para regiões esféricas (no caso de

se utilizar um arranjo CCD), ρ = α

Semelhantemente ao que ocorre no EQMM sem ponderação, a formulação definida

pelas Eqs. (9) e (10) pode ser resolvida com o emprego do algoritmo GRG ou do Algoritmo

Genético.

2.10. Algoritmo Genético

Os Algoritmos Genéticos, segundo Correia et al. (2005), são procedimentos

computacionais de busca e otimização baseados no conceito de seleção natural. Busacca et al.

(2001) o caracterizam como uma técnica de otimização que utiliza uma população de soluções

(ou pontos) ao contrário de se utilizar um único ponto, como visto nos métodos gradientes. A

solução que melhor atender a função objetivo á aquela que sobreviverá às mutações e

combinações. Com isso, os Algoritmos Genéticos operam através de um grupo de indivíduos,

geralmente representados por sequências binárias formadas pelos números 0 e 1. Esta](https://image.slidesharecdn.com/0036333-151008215744-lva1-app6891/85/003633-60-320.jpg)

![58

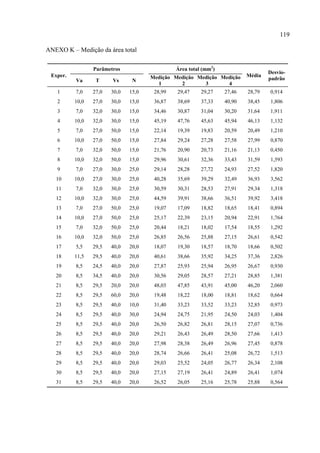

As Figuras 4.2 e 4.3 apresentam alguns exemplos da avaliação das características de

qualidade dos cordões revestimentos.

Figura 4.2 – Avaliação da formação de

escória: (a) Nota 3; (b) Nota 5

Figura 4.3 – Avaliação do aspecto

superficial: (a) Nota 6; (b) Nota 10

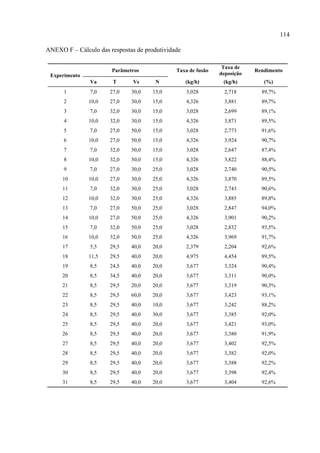

4.2.4.2. Registro das respostas de produtividade

Para a medição das respostas de produtividade, as chapas de aço carbono foram pesadas

antes e após a deposição dos cordões e o tempo de soldagem foi cronometrado. Com isso, a

taxa de fusão, a taxa de deposição e o rendimento do processo foram calculados através das

seguintes expressões:

s

aa

t

dl

TF

6,3⋅⋅

= (12)

onde: TF – Taxa de fusão [kg/h]

la – Comprimento do arame consumido, calculado por:

60

s

a

tVa

l

⋅

= [m] (13)

Va – Velocidade de alimentação do arame [m/min]

ts – Tempo de soldagem [s]

da – Densidade linear do arame: 7,21 g/m](https://image.slidesharecdn.com/0036333-151008215744-lva1-app6891/85/003633-74-320.jpg)

![59

( )

s

if

t

mm

TD

6,3⋅−

= (14)

onde: TD – Taxa de deposição [kg/h]

mi – Massa da chapa antes da soldagem [g]

mf – Massa da chapa depois da soldagem [g]

ts – Tempo de soldagem [s]

100⋅=

TF

TD

η (15)

onde: η – Rendimento do processo [%]

TD – Taxa de deposição [kg/h]

TF – Taxa de fusão [kg/h]

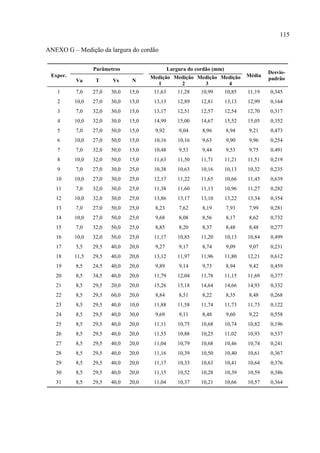

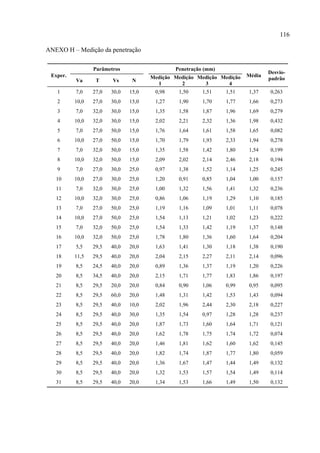

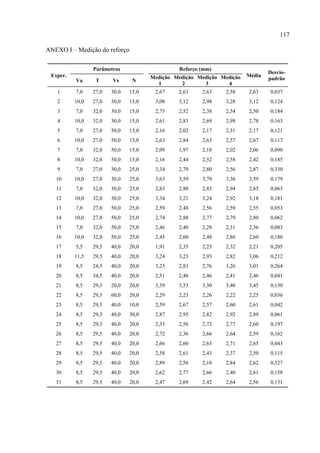

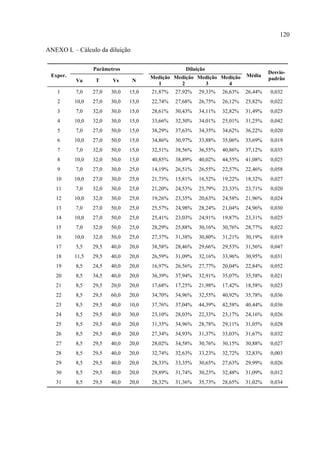

4.2.4.3. Registro da geometria do cordão

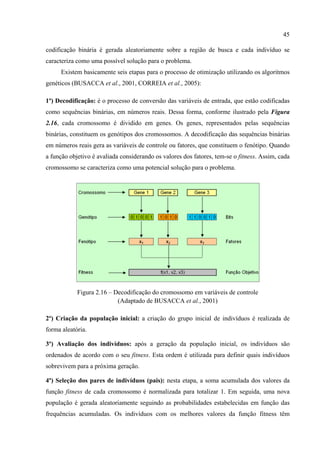

A Figura 4.4 descreve o procedimento utilizado para a medição da geometria do cordão

de revestimento. Observa-se pela figura que as medições foram realizadas em quatro pontos

distintos dos cordões, desprezando o início e o fim do processo, com a finalidade de obter a

média das respostas. Os corpos de prova foram cortados e suas seções transversais foram

devidamente preparadas, atacadas com nital 4% e fotografadas. Com a ajuda do software

analisador de imagens Analysis Doc®, as dimensões do cordão foram mensuradas, obtendo-se

a largura, penetração, reforço, área de penetração e área total da solda. O percentual de

diluição foi então calculado dividindo-se a área de penetração pela área total.

A título de ilustração, a Figura 4.5 apresenta dois perfis geométricos observados após

os procedimentos de corte, preparação e ataque das seções transversais dos corpos de prova.](https://image.slidesharecdn.com/0036333-151008215744-lva1-app6891/85/003633-75-320.jpg)

![82

( )[ ] ( )[ ]{ 081,2370,4493,2291,0

2

2

2

1 ++⋅++= PCPCEQMMMinimizar

( )[ ]}3

1

2

3 857,0560,1 +−⋅ PC (28)

sujeito a: xT

x ≤ 4,0 (29)

E ≥ 4 (30)

S ≥ 8 (31)

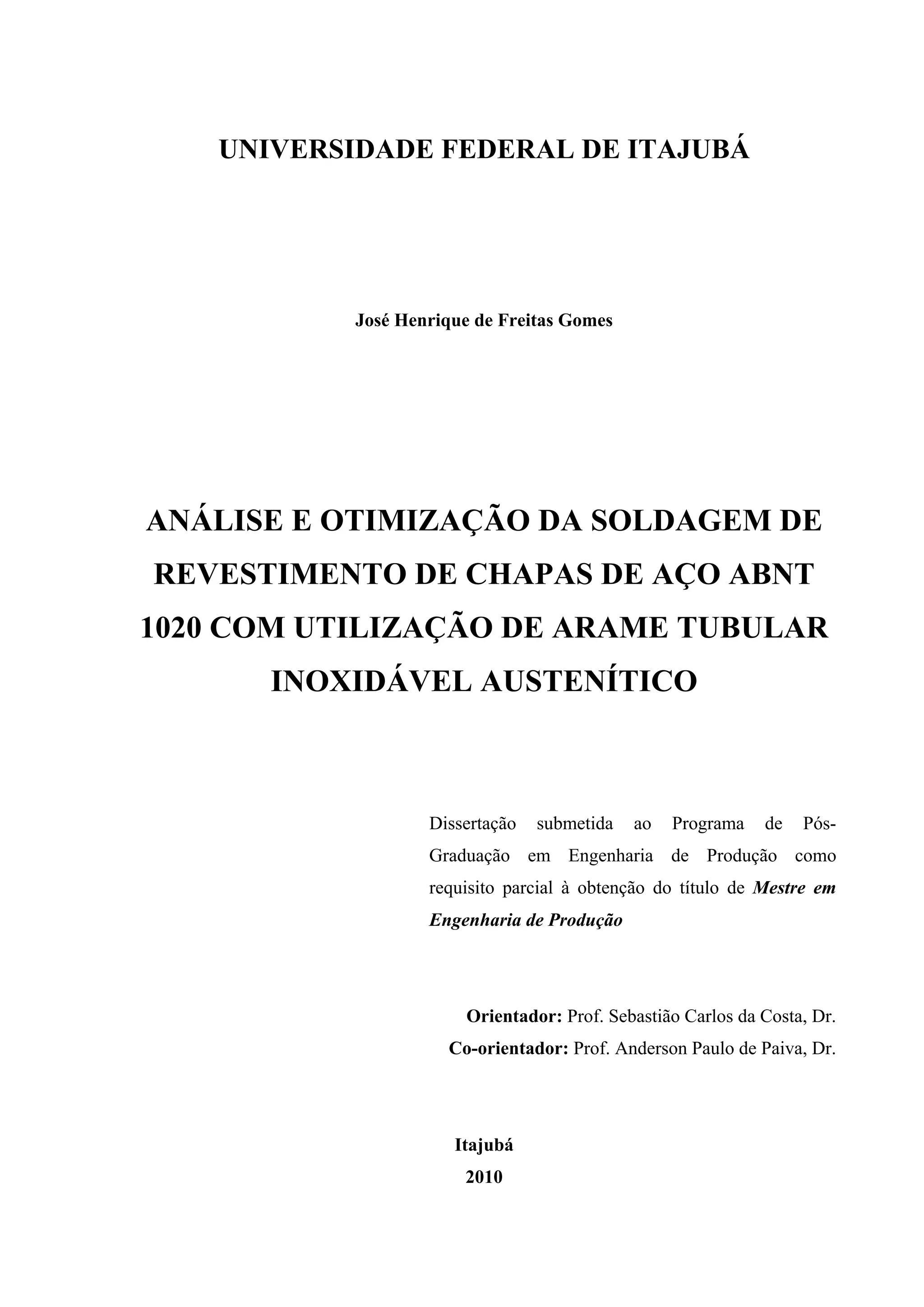

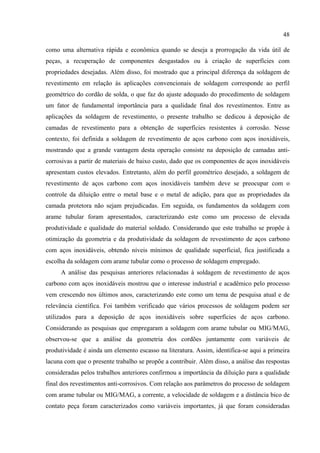

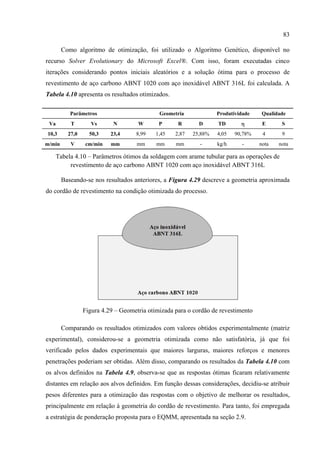

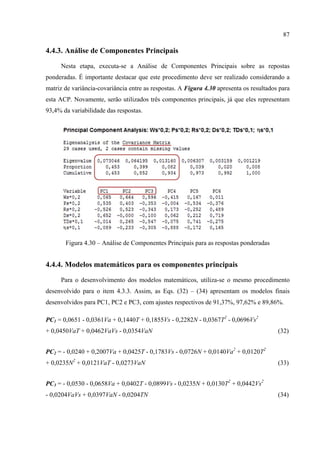

A modelagem acima foi resolvida através de uma planilha construída no Microsoft

Excel®, a qual apresentou o seguinte formato descrito pela Figura 4.28.

Figura 4.28 – Planilha desenvolvida para a otimização da soldagem com arame tubular para as

operações de revestimento de aço carbono ABNT 1020 com aço inoxidável ABNT 316L](https://image.slidesharecdn.com/0036333-151008215744-lva1-app6891/85/003633-98-320.jpg)

![88

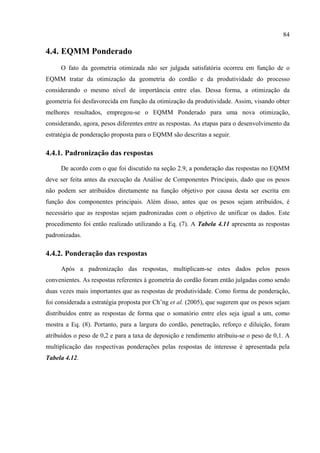

4.4.5. Alvos em termos dos componentes principais

A determinação dos alvos em termos dos componentes principais também é idêntica ao

procedimento desenvolvido no item 4.3.4. Assim, os alvos obtidos foram -3,671, 1,954 e

0,043 para PC1, PC2 e PC3, respectivamente. A Tabela 4.13 mostra os dados necessários

para a efetivação dos cálculos.

W P R D TD η

Média 10,849 1,541 2,685 29,52% 3,341 90,92%

Desvio-padrão 1,735 0,334 0,350 5,86% 0,511 1,67%

Alvo 15,574 0,827 3,341 16,27% 4,456 94,90%

Objetivo Max Min Max Min Max Max

Escore 2,724 -2,137 1,878 -2,261 2,184 2,372

Autovetor PC1 0,065 0,535 -0,526 0,652 -0,014 -0,089

Autovetor PC2 0,664 0,403 0,523 0,000 0,265 -0,233

Autovetor PC3 0,596 -0,353 -0,343 -0,100 -0,547 -0,305

Tabela 4.13 – Dados utilizados para o cálculo dos alvos em termos dos componentes

principais para as respostas ponderadas

4.4.6. Formulação EQMM Ponderado

De acordo com o que foi apresentado pelas Eqs. (9) e (10), na seção 2.9, a formulação

matemática para o EQMM Ponderado é ligeiramente diferente em relação ao EQMM original,

já que foi proposto, para este índice, um somatório dos EQMMs, sendo estes ponderados

pelos graus de explicação de cada componente. Assim, escrevendo as Eqs. (9) e (10) para o

problema de otimização deste trabalho, chega-se à seguinte formulação:

( )[ ] ( )[ ]064,0954,1

934,0

399,0

073,0671,3

934,0

453,0 2*

2

2*

1 +−⋅+++⋅= PCPCEQMMMinimizar

( )[ ]013,0043,0

934,0

082,0 2*

3 +−⋅+ PC (35)

sujeito a: xT

x ≤ 4,0 (36)

E ≥ 4 (37)

S ≥ 8 (38)](https://image.slidesharecdn.com/0036333-151008215744-lva1-app6891/85/003633-104-320.jpg)