1) O documento apresenta informações sobre a estrutura organizacional do Ministério do Trabalho e Emprego no Brasil, com nomes e cargos de autoridades.

2) É fornecida uma apostila sobre mecatrônica, abordando conceitos de tecnologia mecânica, hidráulica, pneumática, eletricidade básica e eletrônica.

3) O documento destina-se à qualificação profissional e não à formação técnica.

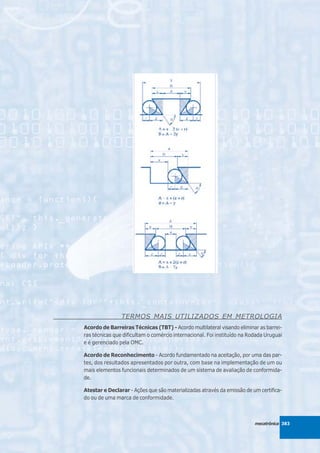

![Q = s . n . q (Cilindros de Ação Simples)

ou

Q = s . n . q . 2 (Cilindros de Ação Dupla)

Sendo:

Q = Consumo de ar (1/min)

s = Comprimento do Curso (cm)

O valor do consumo de ar representa o consumo de ar à pressão atmosférica que flui por

minuto. Para obtenção da tabela exibida na Fig. 27, partiu-se da fórmula:

Q = A . s . n . i (Cilindros de Ação Simples)

Sendo:

Q = Consumo de ar (1/min)

D2 . π = área do êmbolo (cm2)

A = _______

4

s = comprimento de curso (cm)

n = número de cursos por minuto

i = relação de compressão

1,01 3 + pressão de trabalho

i = _________________________________________

1,013

Para cilindros de ação dupla temos:

Q = [s . D 2 . π + s . (D 2 – d 2) . π] . n . i

Sendo

d = diâmetro da haste (cm)

C ONEXÕES DO C ILINDRO

As dimensões das conexões no cilindro estão normalizadas segundo a norma ISO. Assim

como a rosca (normalmente laminada) nas hastes.

mecatrônica 121](https://image.slidesharecdn.com/mecatronicaapostila-130115095807-phpapp02/85/Mecatronica-apostila-121-320.jpg)

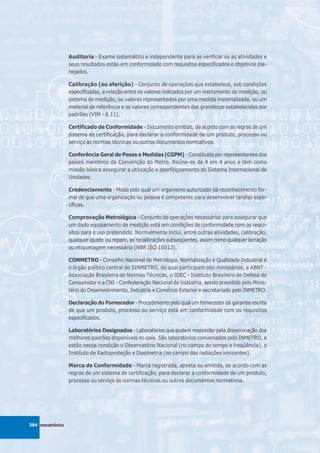

![fig. 19 - Linhas de Campo entre cargas negativas.

Quando duas placas paralelas são eletrizadas com cargas de sinais contrários, surge entre

elas um Campo Elétrico uniforme, caracterizado por linhas de campo paralelas.

Fig, 20 - Linhas de campo entre duas placas paralelas eletrizadas com cargas contrárias.

A expressão matemática do Campo Elétrico é dada por:

E=K.Q / d 2

onde:

K = 9x109 N.m2 /C2 (no vácuo e no ar)

Q = módulo da carga elétrica, em Coulomb [C]

d = distância, em metro [m]

Uma carga Q colocada em um Campo Elétrico uniforme ficará sujeita a uma força F, cuja

unidade de medida é Newton (N) e cujo módulo é:

F = Q.E

150 mecatrônica](https://image.slidesharecdn.com/mecatronicaapostila-130115095807-phpapp02/85/Mecatronica-apostila-150-320.jpg)

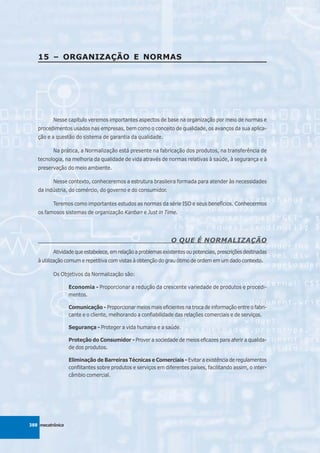

![R = p. (I/A)

onde: R = resistência do condutor, ohm [Ω]

Ω

I = comprimento do condutor, metro [m]

A = área da seção transversal, CM

p = resistividade, CM.Ω/m

Outro fator que influencia na resistência de um material é a temperatura. Quanto maior a

temperatura do material, maior é a sua agitação molecular. Devido a essa maior agitação molecular

os elétrons terão mais dificuldade para passar pelo condutor.

Os resistores são classificamos em dois tipos: fixos e variáreis. Os resistores fixos são aque-

les cujo valor da resistência não pode ser alterada, enquanto que os variáveis podem ter sua

resistência modificada dentro de uma faixa de valores, através de um curso r móvel.

Os resistores fixos são especificados por três parâmetros:

1 - O valor nominal da resistência elétrica.

2 - A tolerância, ou seja, a máxima variação em porcentagem do valor nominal.

3 - A sua máxima potência elétrica dissipada.

A sua tensão nominal é de 100 Ω

A sua tolerância é de 5%, isso é, o seu valor nominal pode ter uma diferença de até 5% para

mais ou para menos do seu valor nominal. Como 5% de 100Ω é igual a 5Ω, o menor valor que esse

Ω Ω

resistor pode ter é 95Ω, e o maior valor é 105Ω.

Ω Ω

Esse componente pode dissipar uma potência de até 0,33 watts.

Dentre os tipos de resistores fixos, destacamos os de fio, de filme de carbono e o de filme metálico.

• Resistor de fio: consiste basicamente em um tubo cerâmico, que servirá de suporte para

enrolarmos um determinado comprimento de fio, de liga especial, para obter-se o valor de

resistência desejado. Os terminais desse fio são conectados às braçadeiras presas ao tubo.

Além desse, existem outros tipos construtivos, conforme mostra a figura 26.

156 mecatrônica](https://image.slidesharecdn.com/mecatronicaapostila-130115095807-phpapp02/85/Mecatronica-apostila-156-320.jpg)

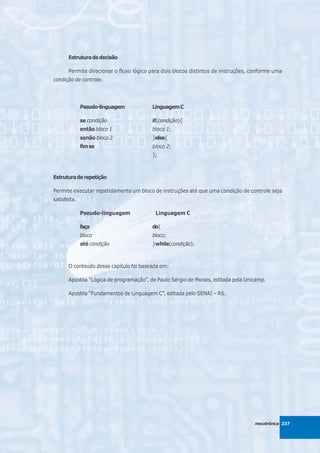

![H ISTÓRICO

1970: Denis Ritchie desenha uma linguagem a partir do BCPL nos laboratórios da Bell

Telephones, Inc. Chama a linguagem de B.

1978: Brian Kerningham junta-se a Ritchie para aprimorar a linguagem. A nova ver-

são chama-se C. Pelas suas características de portabilidade e estruturação já se torna

popular entre os programadores.

1980: A linguagem é padronizada pelo American National Standard Institute: surge o

ANSI C.

1990: A Borland International Co, fabricante de compiladores profissionais, escolhe o

C e o Pascal como linguagens de trabalho para o seu Integrated Development

Enviroment (Ambiente Integrado de Desenvolvimento); surge o Turbo C.

1992: O C se torna ponto de concordância entre teóricos do desenvolvimento da

teoria de Object Oriented Programming (programação orientada a objetos): surge o

C++.

Estrutura de um programa em C

Um programa em C é constituído de:

• Um cabeçalho contendo as diretivas de compilador, onde se definem o valor de

constantes simbólicas, declaração de variáveis, inclusão de bibliotecas, declaração de

rotinas, etc.

• Um bloco de instruções principal e outros blocos de rotinas.

• Documentação do programa: comentários.

Exemplo de programa: O arquivo e0101.cpp contém um programa para calcular a raiz

quadrada de um número real positivo:

C ONJUNTO DE CARACTERES

Um programa-fonte em C é um texto não-formatado escrito em um editor de textos usando

um conjunto padrão de caracteres ASCII. A seguir estão os caracteres utilizados em C:

Caracteres válidos:

abcdefghijklmnopqrstuvwxyz

ABCDEFGHIJKLMNOPQRSTUVWXYZ

1234567890

+-*/=|&!?#%(){}[]_‘“.,:<>

Caracteres não válidos:

@$¨áéõç

mecatrônica 235](https://image.slidesharecdn.com/mecatronicaapostila-130115095807-phpapp02/85/Mecatronica-apostila-235-320.jpg)

![EVOLUÇÃO DAS ARQUITETURAS

A maioria dos computadores projetados até a década de 1980 teve sua concepção baseada

no modelo original de Von Neumann. O casamento perfeito entre o modo como os programas são

desenvolvidos e a maneira como são interpretados foi uma das razões para o grande sucesso de tal

modelo. Ele oferece um mecanismo simples e bastante eficiente, desde que a computação seja

puramente seqüencial.

A revolução nos sistemas de computadores começou com os avanços da tecnologia de

integração de circuitos, que reduziram em muito os custos das partes de tais sistemas. Várias

arquiteturas foram então propostas, dentro das restrições de tecnologia de cada época, tentando

contornar as limitações do modelo de Von Neumann no que diz respeito ao custo, confiabilidade e

desempenho.

A idéia de seqüências múltiplas e independentes de instruções, em um sistema composto por

vários elementos de processamento compartilhando um espaço comum de memória, aparece em

uma outra arquitetura, contornando a restrição de controle centralizado do modelo Von Neumann,

tendo sido citada na literatura como Sistemas de Multiprocessadores Fortemente Acoplados. As

principais características desses sistemas, de acordo com Enslow [Enslow 74], são as seguintes:

• Dois ou mais processadores de capacidades aproximadamente iguais.

• Todos os processadores dividem o acesso a uma memória comum.

• Todos os processadores compartilham os canais de entrada/saída, unidades de con-

trole e dispositivos periféricos.

• O sistema total é controlado por um único sistema operacional.

Por último, surgiram os Sistemas de Processamento Distribuído, definidos por Eckhouse

[Eckhouse 78] como “uma coleção de elementos de processamento interconectados, tanto lógica

quanto fisicamente, para execução cooperativa de programas de aplicação, com controle geral dos

recursos descentralizado”. Tal definição exclui dessa classe os Sistemas de Multiprocessadores

Fortemente Acoplados.

Em Sistemas Distribuídos, também chamados Sistemas Fracamente Acoplados, o estado do

sistema é fragmentado em partes que residem em diferentes processadores e memórias, com a

comunicação entre essas partes sujeita a retardos variáveis e desconhecidos.

A diferença marcante entre sistemas fortemente acoplados e sistemas fracamente acoplados

reside no fato de que, em sistemas fracamente acoplados, a única forma de interação entre os

módulos processadores se dá através da troca de mensagens, enquanto que em sistemas forte-

mente acoplados existe uma memória compartilhada entre os módulos. Em sistemas distribuídos é

impossível forçar a simultaneidade de eventos. A mínima interferência na execução de tarefas

paralelas vai permitir a obtenção de sistemas de grande desempenho.

240 mecatrônica](https://image.slidesharecdn.com/mecatronicaapostila-130115095807-phpapp02/85/Mecatronica-apostila-240-320.jpg)

![programa possa ser escrito. Em alguns casos, é mesmo possível editar o programa em andamento,

apesar de existirem perigos inerentes ao fazer isso.

O modo edição proporciona um conjunto de instruções que permite ao usuário escrever

novos programas ou editar programas existentes. Apesar da operação do modo edição ser diferen-

te de um sistema de linguagem para outro, os tipos de operações de edição que podem ser realiza-

das incluem: digitação de novas linhas de instruções em seqüência, anulação ou alteração de instru-

ções existentes e inserção de novas linhas num programa.

Como nos casos de linguagem de programação para computadores, o programa em lingua-

gem de programação de robôs é processado pelo sistema operacional, usando ou um interpretador

ou um compilador. Um interpretador é um programa no sistema operacional que executa cada

instrução do programa-fonte (em nosso caso, o programa-fonte é o programa em linguagem de

programação de robô), uma de cada vez. A linguagem VAL é um exemplo de linguagem de progra-

mação de robôs que é processada por um interpretador.

Um compilador é um programa no sistema operacional que passa através do programa-fonte

inteiro e traduz todas as instruções em código de máquina, que pode ser lido e executado pelo

controlador do robô. Programas compilados resultam geralmente em tempos menores de execu-

ção. Por outro lado, um programa-fonte processado por um interpretador pode ser editado com

mais facilidade, já que a recompilação do programa inteiro não é necessária.

C ONSTANTES E VARIÁVEIS

Uma constante é um valor que não muda durante a execução do programa. Uma variável em

programação de computadores é um símbolo ou um nome simbólico que pode mudar de valor

durante a execução do programa. Constantes e variáveis podem ser números inteiros, números

reais contendo um ponto decimal ou cadeias que podem ser colocadas entre aspas:

Constantes:

+8

-289.34

+ 1.56e+4

[23.4; 45.98; -34.05] - um vetor,

Variáveis:

E

R2UI

FOI[3,4] - um arranjo com doze elementos.

260 mecatrônica](https://image.slidesharecdn.com/mecatronicaapostila-130115095807-phpapp02/85/Mecatronica-apostila-260-320.jpg)