Este documento é uma apostila sobre automação industrial desenvolvida por Prof. Eng. Giovani Batista de Souza. A apostila contém informações sobre sistemas automáticos, sinais e sensores, controladores lógicos, programação em ladder e exemplos de aplicações. A apostila foi desenvolvida a partir de trabalhos anteriores do autor sobre automação com controladores lógicos.

![Catálogo Linha de Produtos, Poliron Cabos Elétricos Especiais Ltda, Diadema:

Poliron, [2002]

Catálogo Máster 2001, LR Informática Industrial, Porto Alegre: LR, 2001.

Catálogo Photoelectric Sensors, Banner Engineering Corporation, MinneapolisUSA, 2001.

Catálogo Sensores Abraf Sensor, Abraf Sensor Controles Eletrônicos Ltda, São

Paulo, [2000].

Controlador Programável MPC4004, Atos Automação Industrial Ltda, São Paulo:

Atos, 2001.

Fialho, Arivelto Bustamante, Instrumentação Industrial: Conceitos, Aplicações e

Análises, São Paulo: Érica, 2007

Gaidzinski, Vladimir Hartenias, Automação I, apostila curso: Tecnólogo em

Automação Industrial, SATC: Criciúma, 2001.

Georgini, Marcelo, Automação Aplicada, Descrição e Implementação de

Sistemas seqüenciais com PLCs, São Paulo: Érica, 2000.

Leite, Duílio Moreira, Esquemateca: Tecnologia do Controle e Automação

Industrial, São Paulo: MM Editora, 2000.

Lima, Walter Celso, Dispositivos Sensores de Erro, Florianópolis: Editora da UFSC,

1984.

Manuale dell’Operatore PLC Sysmac CQM1, Omrom, Itália: Omron, 1995.

Automação

136

Página:](https://image.slidesharecdn.com/clp-boa-131018112345-phpapp02/85/Clp-boa-136-320.jpg)

![Manual de Comandos de Pesagem para Modbus RTU/ASCII, Alfa Instrumentos,

Revisão 2.0, São Paulo: Alfa, 2002.

Manual de Instalação e Programação do Controlador Programável TP02, WEG

Automação, Jaraguá do Sul: Weg, 2001.

Manual de Instalação e Programação do Controlador Programável TPW03, WEG

Automação, Jaraguá do Sul: Weg, 2007.

Manual de Programação do Controlador BCM, BCM Automação, Porto Alegre:

BCM, [1997].

Manual de programação e operação FX2N, Mitshubshi, Japão: Mitshubshi, 1999.

Manual de Programação Hitachi, São Paulo: Hitachi ,1997.

Manual de Programação Máster Tool, Altus Sistemas de Automação, Porto Alegre:

Altus, 1998.

Manual Profibus-DP, Saia PCD – Process Control Devices, English edition 26-765

E1, SAIA-Burgess Electronics Ltd., Switzerland, 1999.

Micro-controlador Programável TP01-TP11, WEG Automação,Jaraguá do Sul:

Weg, 1997.

Mielle, Fabio, Softwares de Controle Evoluem e Ganham mesma Importância que

Hardware, Artigo Revista Controle & Instrumentação, pág. 90 e 91, São Paulo, Março

de 2003.

Norton, Peter, Introdução à informática, São Paulo: Makron Books, 1996.

Automação

137

Página:](https://image.slidesharecdn.com/clp-boa-131018112345-phpapp02/85/Clp-boa-137-320.jpg)

![Souza, Giovani Batista de, Controladores Lógicos, apostila curso: Tecnólogo em

Eletromecânica, SATC: Criciúma, 2008

SYSMAC CQM1H Series : Operation Manual, Japão: Omron, [2005].

Walisiewicz, Marek, Energia Alternativa: Solar, Eólica, Hidroelétrica e de

Biocombustíveis, São Paulo: Publifolha, 2008.

Automação

139

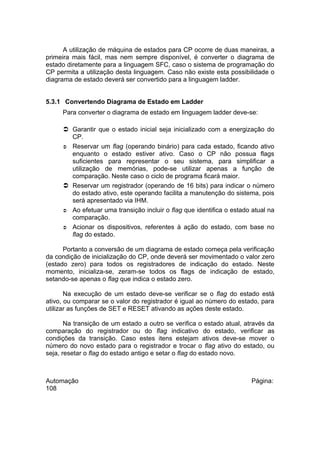

Página:](https://image.slidesharecdn.com/clp-boa-131018112345-phpapp02/85/Clp-boa-139-320.jpg)