Este manual fornece instruções sobre instalação, operação e manutenção do inversor de frequência CFW-08. Ele descreve os parâmetros, mensagens de erro, capítulos sobre segurança, especificações técnicas e acessórios opcionais. O manual destaca a importância de verificar a versão do software para garantir o correto funcionamento do inversor.

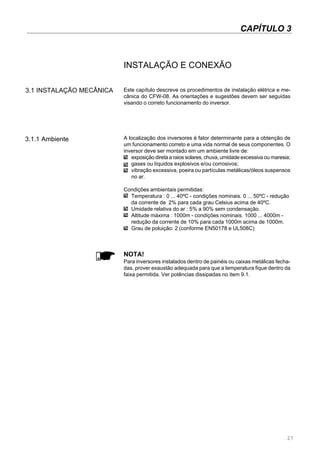

![30

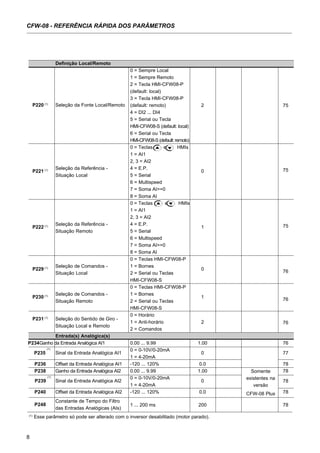

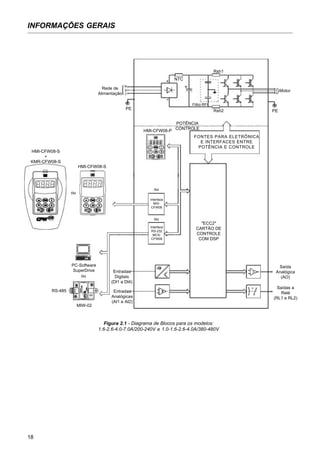

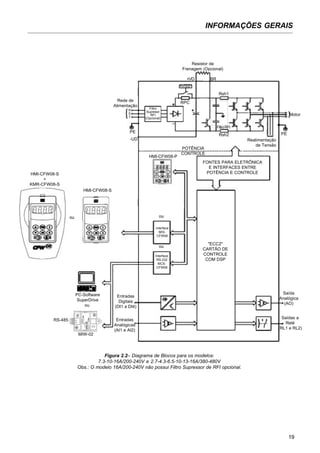

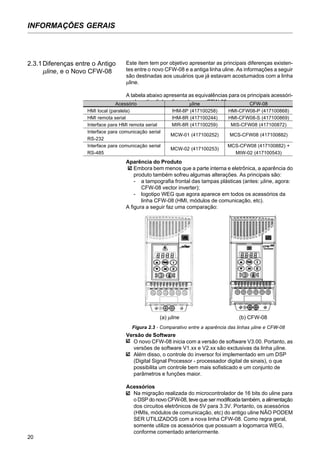

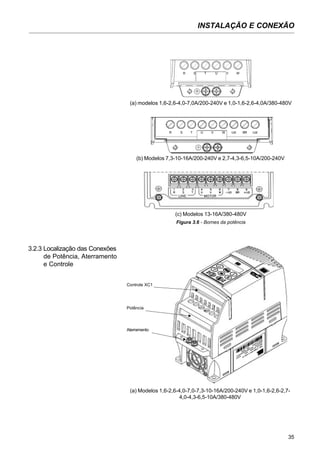

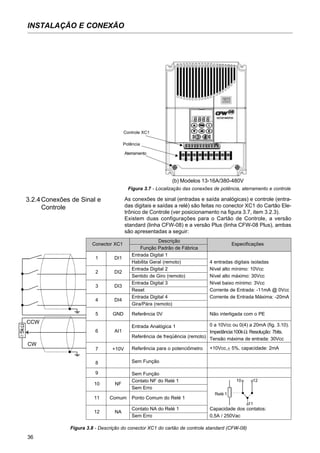

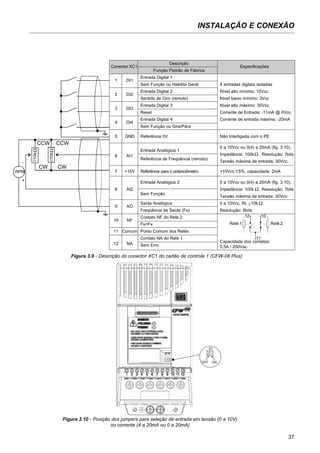

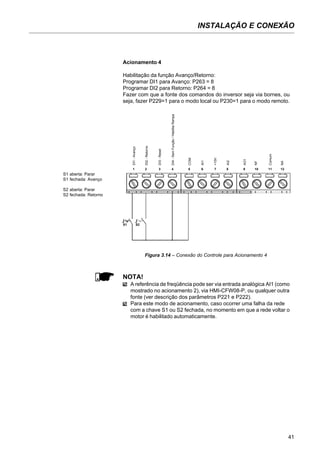

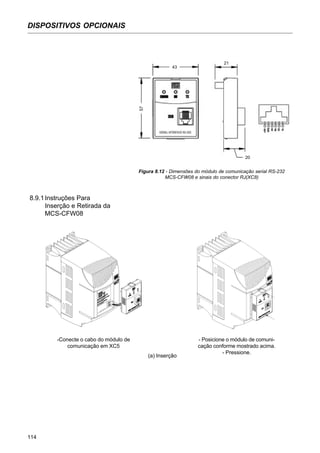

INSTALAÇÃO E CONEXÃO

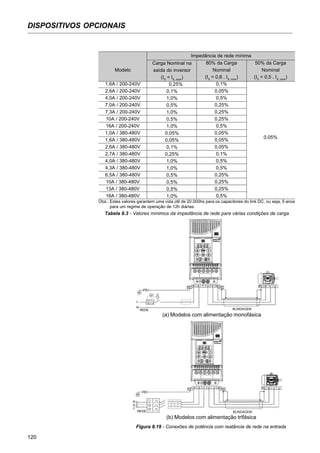

Modelo

1,6A / 200-240V

2,6A / 200-240V

4,0A / 200-240V

7,0A / 200-240V

7,3A / 200-240V

10A / 200-240V

16A / 200-240V

1,0A / 380-480V

1,6A / 380-480V

2,6A / 380-480V

2,7A / 380-480V

4,0A / 380-480V

4,3A / 380-480V

6,5A / 380-480V

10A / 380-480V

13A / 380-480V

16A / 380-480V

Largura

L

[mm]

75

75

75

75

115

115

115

75

75

75

115

75

115

115

115

143

143

Altura

H

[mm]

151

151

151

151

200

200

200

151

151

151

200

151

200

200

200

203

203

Profundidade

P

[mm]

131

131

131

131

150

150

150

131

131

131

150

131

150

150

150

165

165

A

[mm]

64

64

64

64

101

101

101

64

64

64

101

64

101

101

101

121

121

B

[mm]

129

129

129

129

177

177

177

129

129

129

177

129

177

177

177

180

180

C

[mm]

5

5

5

5

7

7

7

5

5

5

7

5

7

7

7

11

11

D

[mm]

6

6

6

6

5

5

5

6

6

6

5

6

5

5

5

10

10

Parafuso

para Fixação

M4

M4

M4

M4

M4

M4

M4

M4

M4

M4

M4

M4

M4

M4

M4

M5

M5

Peso

[kg]

1,0

1,0

1,0

1,0

2,0

2,0

2,0

1,0

1,0

1,0

2,0

1,0

2,0

2,0

2,0

2,5

2,5

Grau de

Proteção

IP20 / NEMA1

IP20 / NEMA1

IP20 / NEMA1

IP20 / NEMA1

IP20 / NEMA1

IP20 / NEMA1

IP20 / NEMA1

IP20 / NEMA1

IP20 / NEMA1

IP20 / NEMA1

IP20 / NEMA1

IP20 / NEMA1

IP20 / NEMA1

IP20 / NEMA1

IP20 / NEMA1

IP20 / NEMA1

IP20 / NEMA1

Dimensional Base de Fixação

Tabela 3.2 - Dados para instalação (dimensões em mm) - ver item 9.1.

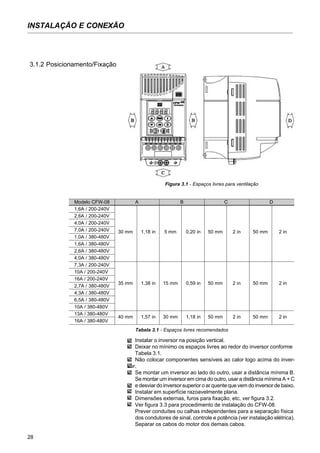

3.2 INSTALAÇÃO ELÉTRICA

3.2.1Conexões de Potência e

Aterramento

PERIGO!

Equipamento para seccionamento da alimentação: prever um equipa-

mento para seccionamento da alimentação do inversor. Este deve

seccionar a rede de alimentação para o inversor quando necessário

(por ex.: durante trabalhos de manutenção).

Figura 3.3 - Procedimento de instalação do CFW-08

FLUXO DE AR](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-30-320.jpg)

![INSTALAÇÃO E CONEXÃO

33

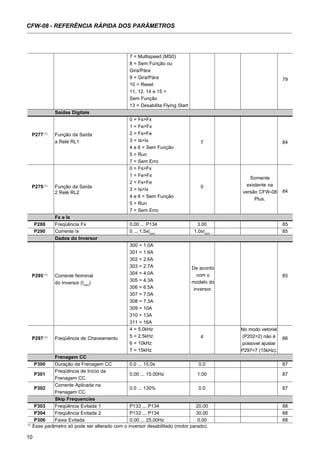

O inversor possui proteção eletrônica de sobrecarga do motor, que

deve ser ajustada de acordo com o motor específico. Quando diversos

motores forem conectados ao mesmo inversor utilize relés de sobrecarga

individuais para cada motor.

Manter a continuidade elétrica da blindagem dos cabos do motor.

Se uma chave isoladora ou contator for inserido na alimentação do

motor nunca opere-os com o motor girando ou com o inversor

habilitado.Manteracontinuidadeelétricadablindagemdoscabosdomotor.

Utilizar no mínimo as bitolas de fiação e os disjuntores recomenda-

dos na tabela 3.3. O torque de aperto do conector é indicado na

tabela 3.4. Use somente fiação de cobre (70ºC).

Corrente

Nominal do

Inversor

[ A ]

1,0

1,6 (200-240V)

1,6 (380-480V)

2,6 (200-240V)

2,6 (380-480V)

2,7

4,0 (200-240V)

4,0 (380-480V)

4,3

6,5

7,0

7,3

10,0

13,0

16,0

Fiação de

Potência[ mm2

]

1,5

1,5

1,5

1,5

1,5

1,5

1,5

1,5

1,5

2,5

2,5

2,5

2,5

2,5

2,5

Fiação de

Aterramento

[ mm2

]

2,5

2,5

2,5

2,5

2,5

2,5

2,5

2,5

2,5

4,0

4,0

4,0

4,0

4,0

4,0

Corrente

4

10

4

10

6

6

15

10

10

15

10

20

30

30

35

Tabela 3.3 - Fiação e disjuntores recomendados - usar fiação de cobre (70ºC) somente

ATENÇÃO!

A rede que alimenta o inversor deve ter o neutro solidamente aterrado.

NOTA!

A tensão de rede deve ser compatível com a tensão nominal do

inversor.

A necessidade do uso de reatância de rede depende de vários fato-

res. Ver item 8.15.

Capacitores de correção do fator de potência não são necessários

na entrada (R, S e T) e não devem ser conectados na saída (U, V e

W).

Para os inversores com opção de frenagem reostática o resistor de

frenagem deve ser montado externamente. Ver como conectá-lo na

figura 8.21. Dimensionar de acordo com a aplicação respeitando a

corrente máxima do circuito de frenagem. Utilizar cabo trançado para

a conexão entre inversor-resistor. Separar este cabo dos cabos de

sinal e controle. Se o resistor de frenagem for montado dentro do pa-

inel, considerar o aquecimento provocado pelo mesmo no

dimensionamento da ventilação do painel.

Quando a interferência eletromagnética gerada pelo inversor for um

problema para outros equipamentos utilizar fiação blindada ou fia-

ção protegida por conduite metálico para a conexão saída do inver-

sor-motor. Conectar a blindagem em cada extremidade ao ponto de

aterramento do inversor e à carcaça do motor.

Sempre aterrar a carcaça do motor. Fazer o aterramento do motor

no painel onde o inversor está instalado, ou no próprio inversor. A

fiação de saída do inversor para o motor deve ser instalada separada

da fiação de entrada da rede bem como da fiação de controle e sinal.

Modelo

WEG

DMW25-4

DMW25-10

DMW25-4

DMW25-10

DMW25-6,3

DMW25-6,3

DMW25-16

DMW25-10

DMW25-10

DMW25-16

DMW25-10

DMW25-20

DW125H-32

DW125H-32

DW125H-40

Disjuntor](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-33-320.jpg)

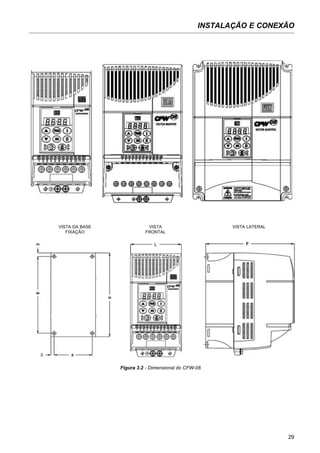

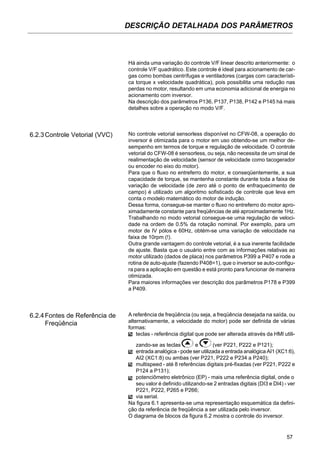

![50

CAPÍTULO 5

USO DA HMI

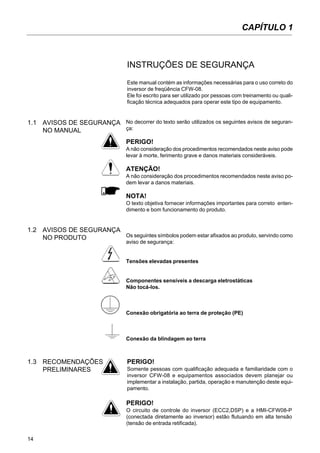

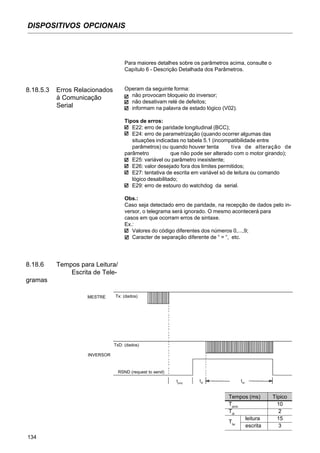

Este capítulo descreve a Interface Homem-Máquina (HMI) standard do

inversor (HMI-CFW08-P) e a forma de usá-la, dando as seguintes infor-

mações:

descrição geral da HMI;

uso da HMI;

organização dos parâmetros do inversor;

modo de alteração dos parâmetros (programação);

descrição das indicações de status e das sinalizações.

5.1 DESCRIÇÃO DA

INTERFACE HOMEM -

MÁQUINA

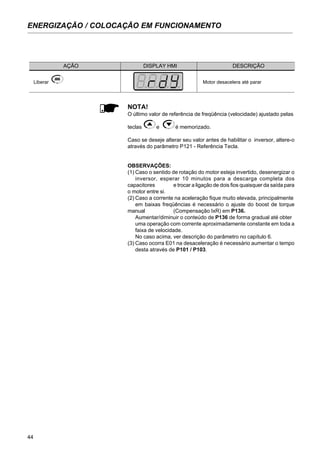

A HMI standard do CFW-08 contém um display de leds com 4 dígitos de

7 segmentos, 4 leds de estado e 8 teclas. A figura 5.1 mostra uma vista

frontal da HMI e indica a localização do display e dos leds de estado.

Display de Leds

Led "Local"

Led "Remoto"

Led "Horário"

Led "Anti-horário"

Figura 5.1 - HMI do CFW-08

Funções do display de leds:

Mostra mensagens de erro e estado (ver Referência Rápida de

Parâmetros, Mensagens de Erro e Estado), o número do parâmetro ou

o seu conteúdo. O display unidade (mais à direita) indica a unidade de

algumas variáveis [U = Volts, A = Ampéres, o

= Graus Célsius (o

C)]

Funções dos leds “Local” e “Remoto”:

Inversor no modo Local:

Led verde aceso e led vermelho apagado.

Inversor no modo Remoto:

Led verde apagado e led vermelho aceso.

Funções dos leds de sentido de giro (horário e anti-horário).

Ver figura 5.2](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-50-320.jpg)

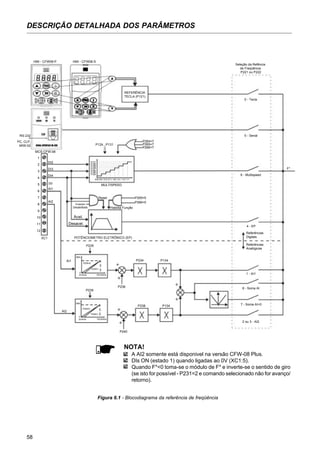

![51

USO DA HMI

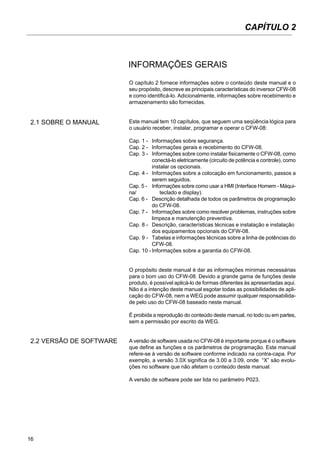

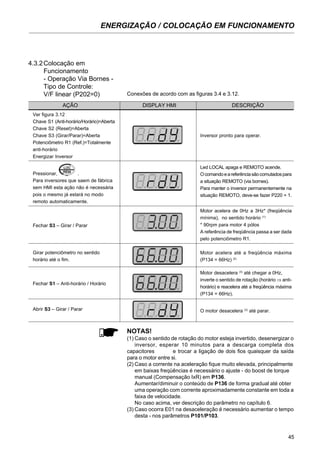

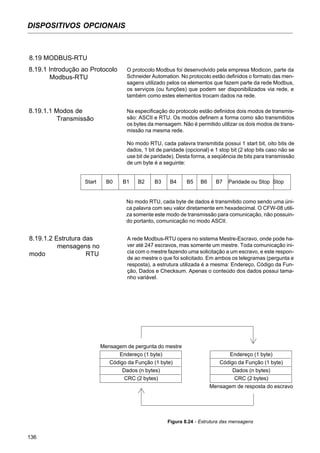

Funções básicas das teclas:

Habilita o inversor via rampa de aceleração (partida).

Desabilita o inversor via rampa de desaceleração (parada).

Reseta o inversor após a ocorrência de erros.

Seleciona (comuta) display entre número do parâmetro e seu valor

(posição/conteúdo).

Aumenta a velocidade, número do parâmetro ou valor do parâmetro.

Diminui a velocidade, número do parâmetro ou valor do parâmetro.

Inverte o sentido de rotação do motor comutando entre horário e

anti-horário.

Seleciona a origem dos comandos/referência entre LOCAL ou REMO-

TO.

Quando pressionada realiza a função JOG [se a(s) entrada(s) digital(is)

programada(s) para GIRA/PÁRA (se houver) estiver(em) aberta(s) e

a(s) entrada(s) digital(is) programada(s) para HABILITA GERAL (se

houver) estiver(em) fechada(s)].

A HMI é uma interface simples que permite a operação e a programa-

ção do inversor. Ela apresenta as seguintes funções:

indicação do estado de operação do inversor, bem como das variá-

veis principais;

indicação das falhas

visualização e alteração dos parâmetros ajustáveis;

operação do inversor (teclas , , , e ) e

variação da referência da velocidade (teclas e ).

5.2 USO DA HMI

Figura 5.2 - Indicações dos leds de sentido de giro (horário e anti-horário)

apagado

aceso

piscante

Comando de Seleção

do Sentido de Giro

Sentido de Giro

Situação dos Leds na

HMI

Horário

Anti-Horário

Horário

t

t

t](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-51-320.jpg)

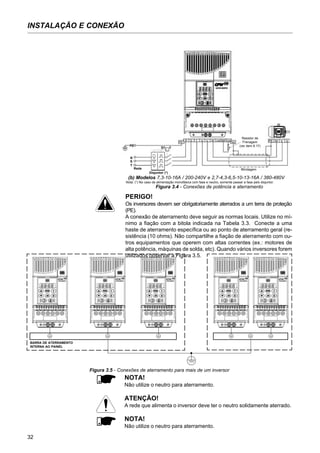

![62

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

P000 0...999

Parâmetro de [ 0 ]

Acesso 1

6.3.1 Parâmetros de Acesso e de Leitura - P000 ... P099

P002 0...6553

Valor Proporcional à [ - ]

Freqüência 0.01 (<100.0);

0.1 (<1000);

1 (>999.9)

P003 0...1.5 x Inom

Corrente de Saída [ - ]

(Motor) 0.01A (<10.0A);

0.1A (>9.99A)

P004 0...862V

Tensão de Circuito [ - ]

Intermediário 1V

Libera o acesso para alteração do conteúdo dos parâmetros.

O valor da senha é 5.

O uso de senha está sempre ativo.

Indica o valor de P208 x P005.

Quando for utilizado o modo de controle vetorial (P202=2), P002

indica o valor da velocidade real em rpm.

Para diferentes escalas e unidades usar P208.

Indica o valor eficaz da corrente de saída do inversor, em ampè-

res (A).

Indica a tensão atual no circuito intermediário, de corrente contínua,

em volts (V).

P005 0...300Hz

Freqüência de [ - ]

Saída (Motor) 0.01Hz (<100.0Hz);

0.1Hz (>99.99Hz)

Valor da freqüência de saída do inversor, em hertz (Hz).

P007 0...600V

Tensão de Sáida [ - ]

1V

Indica o valor eficaz da tensão de linha na saída do inversor, em

volts (V).

P008 25...110o

C

Temperatura do [ - ]

Dissipador 1o

C

Indica a temperatura atual do dissipador de potência, em graus

Celsius (°C).

A proteção de sobretemperatura do dissipador (E04) atua quando

a temperatura no dissipador atinge:

Inversor

1.6-2.6-4.0-7.0A/200-240V

1.0-1.6-2.6-4.0A/380-480V

7.3-10-16A/200-240V

2.7-4.3-6.5-10A/380-480V

13-16A/380-480V

P008 [°C] @ E04

103

90

90

103

103

P009 0.0...150.0%

Torque no Motor [ - ]

0.1%

Indica o torque mecânico do motor, em valor percentual (%) com

relação ao torque nominal do motor ajustado.

O torque nominal do motor é definido pelos parâmetros P402 (ve

locidade do motor) e P404 (potência do motor). Ou seja:

onde Tnom

é dado em N.m, Pnom

é a potência nominal do motor

em watts (W) - P404, e nnom

é a velocidade nominal do motor

em rpm - P402.

Tnom

= 9.55 .

Pnom

nnom

P014 00...41

Último Erro Ocorrido [ - ]

-

Indica o código referente ao último erro ocorrido.

O item 7.1 apresenta uma listagem dos possíveis erros, seus códigos

e possíveis causas.

Este parâme-

tro só é visível no

modo vetorial

(P202=2)](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-62-320.jpg)

![63

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

Indica a versão de software do inversor contida na memória do

DSP localizado no cartão de controle.

Os parâmetros P040, P203, P520 a P528 somente estão disponíveis

a partir da versão de software V3.50.

Indica o valor da variável de processo utilizada como realimentação

do regulador PID, em percentual (%).

A função PID somente está disponível a partir da versão de

software V3.50.

A escala da unidade pode ser alterada através de P528.

Ver descrição detalhada do regulador PID no item 6.3.5 -

Parâmetros das Funções Especiais.

Este conjunto de parâmetros define os tempos para acelerar line

armente de 0 até a freqüência nominal e desacelerar linearmente

da freqüência nominal até 0.

A freqüência nominal é definida pelo parâmetro:

- P145 no modo escalar (P202=0 ou 1);

- P403 no modo vetorial (P202=2).

Para o ajuste de fábrica o inversor segue sempre os tempos defi-

nidos em P100 e P101.

Se for desejado utilizar a 2a

rampa, onde os tempos das rampas de

a celeração e desaceleração seguem os valores programados

em P102 e P103, utilizar uma entrada digital. Ver parâmetros P263 ...

P265.

Tempos de aceleração muito curtos podem provocar, dependendo

da carga acionada, bloqueio do inversor por sobrecorrente (E00).

Tempos de desaceleração muito curtos podem provocar, depen-

dendo da carga acionada, bloqueio do inversor por sobretensão

no circuito intermediário (E01). Ver P151 para maiores detalhes.

6.3.2 Parâmetros de Regulação - P100 ... P199

A rampa S reduz choques mecânicos durante acelerações e

desacelerações.

P104

0

1

2

Rampa S

Inativa

50%

100%

Freqüência de Saída

(Velocidade do Motor)

Linear

t (s)

taceleração

(P100/102)

tdesacelaração

(P101/103)

50% rampa S

100% rampa S

Figura 6.4 - Rampa S ou linear

É recomendável utilizar a rampa S com referências digitais de

freqüência (velocidade).

P023 x.yz

Versão de Software [ - ]

-

P040 0...P528

Variável de [ - ]

Processo (PID) 1

0.1...999s

[ 5.0s ]

0.1s (<100);

1s (>99.9)

0.1...999s

[ 10.0s ]

0.1s (<100);

1s (>99.9)

0.1...999s

[ 5.0s ]

0.1s (<100);

1s (>99.9)

0.1...999s

[ 10.0s ]

0.1s (<100);

1s (>99.9)

P104 0...2

Rampa S [ 0 - Inativa ]

-

P100

Tempo de

Aceleração

P101

Tempo de

Desaceleração

P102

Tempo de

Aceleração da

2a

Rampa

P103

Tempo de

Desaceleração da

2a

Rampa](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-63-320.jpg)

![64

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

P120 0...2

Backup da [ 1 - ativo ]

Referência Digital -

Define se o inversor deve ou não memorizar a última referência

digital utilizada.

P120

0

1

2

Backup da Referência

Inativo

Ativo

Ativo, mas sempre dado por P121,

independentemente da fonte de referência

Se o backup da referência digital estiver inativo (P120=0), sempre

que o inversor for habilitado a referência de freqüência (velocidade)

será igual à freqüência mínima, conforme o valor de P133.

Para P120=1, o inversor automaticamente armazena o valor da

referência digital (seja qual for a fonte de referência - tecla, EP ou

serial) sempre que ocorra o bloqueio do inversor, seja por condição

de desabilita (rampa ou geral), erro ou subtensão.

No caso de P120=2, sempre que o inversor for habilitado a sua

referência inicial é dada pelo parâmetro P121, a qual é memorizada,

independentemente da fonte de referência. Exemplo de aplicação:

referência via EP na qual o inversor é bloqueado via entrada digital

desacelera EP (o que leva a referência a 0). Porém, numa nova

habilitação, é desejável que o inversor volte para uma freqüência

diferente da freqüência mínima, a qual é armazenada em P121.

P121 P133...P134

Referência de [ 3.00Hz ]

Freqüência pelas 0.01Hz (<100.0);

teclas e

0.1Hz (>99.99)

Define o valor da referência tecla, a qual pode ser ajustada

utilizando-se as teclas e quando os parâmetros P002

ou P005 estiverem sendo mostrados no display das HMIs local e

remota.

As teclas e estão ativas se P221=0 (modo local) ou

P222=0 (modo remoto).O valor de P121 é mantido no último valor

ajustado mesmo desabilitando ou desenergizando o inversor, desde

que P120=1 ou 2 (backup ativo).

Tecla da HMI-CFW08-P

Tecla da HMI-CFW08-S

DI3

DI4

Serial

Define a referência de freqüência (velocidade) para a função JOG.

A ativação da função JOG pode ser feita de várias formas:

P122 P133...P134

Referência JOG [ 5.00Hz ]

0.01Hz (<100.0);

0.1Hz (>99.99)

P229=0 (modo local) ou

P230=0 (modo remoto)

P229=2 (modo local) ou

P230=2 (modo remoto)

P265=3 e P229=1 (local) ou

P230=1 (remoto)

P266=3 e P229=1 (local) ou

P230=1 (remoto)

P229=2 (modo local) ou

P230=2 (modo remoto)

O inversor deve estar desabilitado por rampa (motor parado) para

a função JOG funcionar. Portanto, se a fonte dos comandos for

via bornes, deve existir pelo menos uma entrada digital programada

para gira/pára (caso contrário ocorre E24), a qual deve

estar desligada para habilitar a função JOG via entrada digital.

O sentido de rotação é definido pelo parâmetro P231.](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-64-320.jpg)

![65

DESCRIÇÃO DETALHADA DOS PARÂMETROS

O multispeed é utilizado quando se deseja até 8 velocidades fixas

pré-programadas.

Permite o controle da velocidade de saída relacionando os valores

definidos pelos parâmetros P124...P131, confome a combinação

lógica das entradas digitais programadas para multispeed.

Ativação da função multispeed:

- fazer com que a fonte de referência seja dada pela função

multispeed, ou seja, fazer P221=6 para o modo local ou P222=6

para o modo remoto;

- programar uma ou mais entradas digitais para multispeed, con

forme tabela abaixo:

DI habilita Programação

DI2 P264 = 7

DI3 P265 = 7

DI4 P266 = 7

A referência de freqüência é definida pelo estado das entradas

digitais programadas para multispeed conforme mostrado na

tabela abaixo:

A função multispeed traz como vantagens a estabilidade das refe-

rências fixas pré-programadas, e a imunidade contra ruídos elétri-

cos (referências digitais e entradas digitais isoladas).

(1)

Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

P124(1)

P133...P134

Ref. 1 Multispeed [ 3.00Hz ]

0.01Hz (<100.0);

0.1Hz (>99.99)

P125(1)

P133...P134

Ref. 2 Multispeed [ 10.00Hz ]

0.01Hz (<100.0);

0.1Hz (>99.99)

P126(1)

P133...P134

Ref. 3 Multispeed [ 20.00Hz ]

0.01Hz (<100.0);

0.1Hz (>99.99)

P127(1)

P133...P134

Ref. 4 Multispeed [ 30.00Hz ]

0.01Hz (<100.0);

0.1Hz (>99.99)

P128(1)

P133...P134

Ref. 5 Multispeed [ 40.00Hz ]

0.01Hz (<100.0);

0.1Hz (>99.99)

P129(1)

P133...P134

Ref. 6 Multispeed [ 50.00Hz ]

0.01Hz (<100.0);

0.1Hz (>99.99)

P130(1)

P133...P134

Ref. 7 Multispeed [ 60.00Hz ]

0.01Hz (<100.0);

0.1Hz (>99.99)

P131(1)

P133...P134

Ref. 8 Multispeed [ 66.00Hz ]

0.01Hz (<100.0);

0.1Hz (>99.99)

DI2 DI3 DI4 Ref. de Freq.

Aberta Aberta Aberta P124

Aberta Aberta 0V P125

Aberta 0V Aberta P126

Aberta 0V 0V P127

0V Aberta Aberta P128

0V Aberta 0V P129

0V 0V Aberta P130

0V 0V 0V P131

8 velocidades

4 velocidades

2 velocidades

Figura 6.5 - Diagrama de tempo da função multispeed

Rampa de

aceleração

Tempo

0V

DI2

DI3

DI4

aberto

0V

aberto

0V

aberto

P124

P125

P126

P127

P128

P129

P130

P131Freqüência

de Saída](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-65-320.jpg)

![66

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

P133(1)

0.00...P134

Freqüência Mínima [ 3.00Hz ]

(Fmin

) 0.01Hz (<100.0);

0.1Hz (>99.99)

P134(1)

P133...300.0

Freqüência Máxima [ 66.00Hz ]

(Fmax

) 0.01Hz (<100.0);

0.1Hz (>99.99)

Define os valores mínimo e máximo da freqüência de saída (motor)

quando o inversor é habilitado.

É válido para qualquer tipo de referência.

O parâmetro P133 define uma zona morta na utilização das entra

das analógicas - ver parâmetros P234 ... P240.

P134 em conjunto com o ganho e offset da(s) entrada(s)

analógica(s) (P234, P236, P238 e P240) definem a escala e a

faixa de ajuste de velocidade via entrada(s) analógica(s). Para

maiores detalhes ver parâmetros P234 ... P240.

P136 0.0...30.0%

Boost de Torque [ 5.0% para

Manual 01.6-2.6-4.0-7.0A/

(Compensação IxR) 200-240V e

1.0-1.6-2.6-4.0A/

380-480V;

2.0% para

7.3-10-16A/

200-240V e

2.7-4.3-6.5-10A/

380-480V;

1.0% para

13-16A/380-480V ]

0.1%

Compensa a queda de tensão na resistência estatórica do motor.

Atua em baixas velocidades, aumentando a tensão de saída do

inversor para manter o torque constante, na operação V/F.

O ajuste ótimo é o menor valor de P136 que permite a partida do

motor satisfatoriamente. Valor maior que o necessário irá

incrementar demasiadamente a corrente do motor em baixas ve-

locidades, podendo forçar o inversor a uma condição de

sobrecorrente (E00 ou E05).

Este parâme-

tro só é visível no

modo escalar

(P202=0 ou 1)

Figura 6.6 - Curva V/F e detalhe do boost de torque manual (compensação IxR)

Tensão de Saída

(em % da tensão da entrada)

Tensão de Saída

(em % da tensão da entrada)

P142

P136xP142

0 P145

Freqüência

de Saída

P142

P136

0 P145

Freqüência

de Saída

(a) P202=0 (b) P202=1

P137 0.00...1.00%

Boost de Torque [ 0.00 ]

Automático -

(Compensação IxR

Automática)

Este parâme-

tro só é visível no

modo escalar

(P202=0 ou 1)

O boost de torque automático compensa a queda de tensão na

resistência estatórica em função da corrente ativa do motor.

Os critérios para o ajuste de P137 são os mesmos que os do

parâmetro P136.

(1)

Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-66-320.jpg)

![67

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

Figura 6.7 - Blocodiagrama da função boost de torque automático

Zona de

Compensação

Máxima

(P142)

Tensão de Saída

Freqüência

de Saída

Enfraquecimento

do Campo (P145)

4Hz

0

Figura 6.8 - Curva V/F com boost de torque automático

(IxR automático)

Referência

de Freqüênca (F*)

Corrente Ativa

de Saída (Ia

)

Filtro

IxR

Automático

P137

IxR

P136

P007

Tensão

Aplicada

ao Motor

P138 0.0...10.0%

Escorregamento [ 0.0 ]

Nominal 0.1%

Este parâme-

tro só é visível no

modo escalar

(P202=0 ou 1)

O parâmetro P138 é utilizado na função de compensação de

escorregamento do motor.

Esta função compensa a queda na rotação do motor devido à

aplicação de carga, característica essa inerente ao princípio de

funcionamento do motor de indução.

Essa queda de rotação é compensada com o aumento da fre-

qüência de saída (aplicada ao motor) em função do aumento da

corrente ativa do motor, conforme é mostrado no diagrama de

blocos e na curva V/F das figuras a seguir.

Compensação

de

Escorregamento

Corrente Ativa

de Saída (Ia

)

Referência

de Freqüênca (F*)

Freqüência de Entrada da

Rampa (Fe)

F

Filtro P138

Figura 6.9 - Blocodiagrama da função compensação de escorregamento](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-67-320.jpg)

![68

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

Figura 6.10 - Curva V/F com compensação de escorregamento

Tensão de Saída

(função da

carga no

motor)

Freqüência

de Saída

Para o ajuste do parâmetro P138 utilizar o seguinte procedimento:

- acionar o motor a vazio com aproximadamente metade da faixa de

velocidade de utilização;

- medir a velocidade do motor ou equipamento;

- aplicar carga nominal no equipamento;

- incrementar o parâmetro P138 até que a velocidade atinja o valor

a vazio.

P142(1)

0...100%

Tensão de Saída [ 100% ]

Máxima 1%

P145(1)

P133...P134

Freqüência de Início [ 60.00Hz ]

de Enfraquecimento 0.01Hz (<100.0)

de Campo 0.1Hz (>99.99)

(Freqüência Nominal)

Estes

parâme-tros só são

visíveis no modo

escalar (P202=0 ou

1)

Definem a curva V/F utilizada no controle escalar (P202=0 ou 1).

Permite a alteração das curvas V/F padrões definidas em P202 -

curva V/F ajustável.

O parâmetro P142 ajusta a máxima tensão de saída. O valor é

ajustado em percentual da tensão de alimentação do inversor.

O parâmetro P145 define a freqüência nominal do motor utilizado.

A curva V/F relaciona tensão e freqüência de saída do inversor

(aplicadas ao motor) e conseqüentemente, o fluxo de

magnetização do motor.

A curva V/F ajustável pode ser usada em aplicações especiais

nas quais os motores utilizados necessitam de tensão e/ou fre-

qüência nominal diferentes do padrão. Exemplos: motor de 220V/

400Hz e motor de 200V/60Hz.

O parâmetro P142 é bastante útil também em aplicações nas quais

a tensão nominal do motor é diferente da tensão de alimentação

do inversor. Exemplo: rede de 440V e motor de 380V.

Figura 6.11 - Curva V/F ajustável

Tensão de Saída

Freqüência

de SaídaP1450.1Hz

0

P142

(1)

Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-68-320.jpg)

![69

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

P151 325...410V

Nível de Atuação da (linha 200-240V)

Regulação da [ 380V ]

Tensão do 1V

Circuito Intermediário

564...820V

(linha 380-480V)

[ 780V ]

1V

A regulação da tensão do circuito intermediário (holding de rampa)

evita o bloqueio do inversor por erro relacionado a sobretensão

no circuito intermediário (E01), quando da desaceleração de cargas

com alta inércia ou com tempos de desaceleração pequenos.

Atua de forma a prolongar o tempo de desaceleração (conforme

a carga - inércia), de modo a evitar a atuação do E01.

E01 - Sobretensão

Limitação CI

Tensão CI

Ud (P004)

Tempo

Freqüência

de Saída

(Velocidade

do Motor)

Ud nominal

P151

Tempo

Figura 6.12 - Desaceleração com limitação (regulação) da

tensão do circuito intermediário

Consegue-se assim, um tempo de desaceleração otimizado

(mínimo) para a carga acionada.

Esta função é útil em aplicações de média inércia que exigem

rampas de desaceleração curtas.

Caso continue ocorrendo o bloqueio do inversor por sobretensão

(E01) durante a desaceleração, deve-se reduzir gradativamente

o valor de P151 ou aumentar o tempo da rampa de desaceleração

(P101 e/ou P103).

Caso a rede esteja permanentemente com sobretensão (Ud

>P151)

o inversor pode não desacelerar. Neste caso, reduza a tensão da

rede ou incremente P151.

Se, mesmo com esses ajustes, não for possível desacelerar o

motor no tempo necessário, resta as seguintes alternativas:

- utilizar frenagem reostática (ver item 8.10 Frenagem Reostática

para uma descrição mais detalhada);

- se estiver operando no modo escalar, aumentar o valor de P136;

- se estiver operando no modo vetorial, aumentar o valor de P178.

NOTA!

Quando utilizar a frenagem reostática programar P151 no va-

lor

máximo.

P156 0.2xPInom

...1.3xPInom

Corrente de [ 1.2xP401 ]

Sobrecarga do Motor 0.01A (<10.0A);

0.1A (>9.99A)

Utilizado para proteção de sobrecarga do motor (função Ixt - E05).

A corrente de sobrecarga do motor é o valor de corrente a partir

do qual o inversor entenderá que o motor está operando em

sobrecarga. Quanto maior a diferença entre a corrente do motor e

a corrente de sobrecarga, mais rápida será a atuação do E05.

Tensão do Circuito

Intermediário](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-69-320.jpg)

![70

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

Figura 6.13 - Função Ixt – detecção de sobrecarga

3,0

2,0

1,5

1,0

15 30 60 90

Tempo (seg.)

Corrente do motor (P003)

Corrente de sobrecarga

Visa evitar o tombamento (travamento) do motor durante sobre-

cargas. Se a carga no motor aumentar a sua corrente irá aumentar.

Se a corrente tentar ultrapassar o valor ajustado em P169, a rotação

do motor será reduzida seguindo a rampa de desaceleração até

que a corrente fique abaixo do valor ajustado em P169. Quando a

sobrecarga desaparecer a rotação voltará ao normal.

P169 0.2xPInom

...2.0xPInom

Corrente Máxima de [ 1.5xP295 ]

Saída 0.01A (<10.0A);

0.1A (>9.99A)

O parâmetro P156 deve ser ajustado num valor de 10% a 20%

acima da corrente nominal do motor utilizado (P401).

Sempre que P401 é alterado é feito um ajuste automático de P156.

Figura 6.14 – Atuação da limitação de corrente

Tempo

em regime

Tempo

Corrente do motor

desaceleração através rampa (P101/P103)

desacel.

através

rampa

acel.

através

rampa

durante

desaceleração

durante

aceleração

Aceleração

através

rampa

(P100/P102)

Velocidade

P169

A função de limitação de corrente é desabilitada programando-se

P169>1.5xP295.

P178 50.0...150.0%

Fluxo Nominal [ 100% ]

0.1% (<100%);

1% (>99.9%)Este parâme-

tro só é visível no

modo vetorial

(P202=2)

Define o fluxo no entreferro do motor no modo vetorial. É dado em

percentual (%) do fluxo nominal.

Em geral não é necessário modificar o valor de P178 do valor

default (100%). No entanto, em algumas situações específicas,

pode-se usar valores diferentes de 100% em P178. São elas:

- Para aumentar a capacidade de torque do inversor (P178>100%).

Exemplos:

1) para aumentar o torque de partida do motor de modo a permitir

partidas mais rápidas;

2) paraaumentarotorquedefrenagemdoinversordemodoapermitir

paradas mais rápidas, sem utilizar a frenagem reostática.

- Para reduzir o consumo de energia do inversor (P178<100%).](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-70-320.jpg)

![71

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

Define o modo de controle do inversor. O item 4.3 dá algumas

orientações com relação à escolha do tipo de controle.

P202(1)

0...2

Tipo de Controle [ 0 - V/F linear ]

-

Conforme apresentado na tabela acima, há 2 modos de controle

escalar:

- Controle V/F linear, no qual consegue-se manter o fluxo no

entreferro do motor aproximadamente constante desde em torno

de 3Hz até o ponto de enfraquecimento de campo (definido pelos

parâmetros P142 e P145). Consegue-se assim, nesta faixa de

variação de velocidade, uma capacidade de torque aproxima-

damente constante. É recomendado para aplicações em esteiras

transportadoras, extrusoras, etc.

- Controle V/F quadrático, no qual o fluxo no entreferro do motor é

proporcional à freqüência de saída até o ponto de enfraqueci-

mento de campo (também definido por P142 e P145). Dessa

forma, resulta uma capacidade de torque como uma função

quadrática da velocidade. A grande vantagem deste tipo de controle

é a capacidade de economia de energia no acionamento de cargas

de torque resistente variável, devido à redução das perdas do

motor (principalmente perdas no ferro deste, perdas magnéticas).

Exemplos de aplicações: bombas centrífugas, ventiladores,

acionamentos multimotores.

6.3.3 Parâmetros de Configuração - P200 ... P398

Tensão de Saída

P136=0

P142

0

P145

Freqüência

de Saída

Tensão de Saída

P136=0

P142

0

P145

Freqüência

de Saída

(a) V/F linear (b) V/F quadrático

Figura 6.15 - Modos de controle V/F (escalar)

(1)

Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).

P202

0

1

2

Tipo de Controle

Controle V/F Linear (escalar)

Controle V/F Quadrática (escalar)

Controle Vetorial](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-71-320.jpg)

![72

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

Seleciona ou não a função especial Regulador PID.P203(1)

0...1

Seleção de Funções [ 0 - Nenhuma ]

Especiais -

P203

0

1

Função Especial

Nenhuma

Regulador PID

Para a função especial Regulador PID ver descrição detalhada

dos parâmetros relacionados (P520...P528).

Quando P203 é alterado para 1, P265 é alterado automaticamente

para 15 (DI3=manual/automático).

Reprograma todos os parâmetros para os valores do padrão de

fábrica, fazendo-se P204=5.

Os parâmetros P142 (tensão de saída máxima), P145 (freqüên-

cia nominal), P295 (corrente nominal), P308 (endereço do inver-

sor) e P399 a P407 (parâmetros do motor) não são alterados

quando da carga dos ajustes de fábrica através de P204=5.

P204(1)

0...5

Carrega Parâmetros [ 0 ]

com Padrão de -

Fábrica

Seleciona qual dos parâmetros de leitura listados abaixo será

mostrado no display, após a energização do inversor.

P205(1)

0...6

Seleção do [ 2 - P002 ]

Parâmetro de -

Leitura Indicado

P205

0

1

2

3

4, 5

6

Parâmetro de Leitura

P005 [Freqüência de Saída (Motor)]

P003 [Corrente de Saída (Motor)]

P002 (Valor Proporcional à Freqüência)

P007 [Tensão de Saída (Motor)]

Sem Função

P040 (Variável de Processo PID)

Quando ocorre um erro, exceto E14, E24 ou E41, o inversor po

derá gerar um reset automaticamente, após transcorrido o tempo

dado por P206.

Se P206 2 não ocorrerá o auto-reset.

Após ocorrido o auto-reset, se o mesmo erro voltar a ocorrer por

três vezes consecutivas, a função de auto-reset será inibida. Um

erro é considerado reincidente, se este mesmo erro voltar a ocorrer

até 30 segundos após ser executado o auto-reset. Portanto, se

um erro ocorrer quatro vezes consecutivas, este erro permanecerá

sendo indicado (e o inversor desabilitado) permanentemente.

P206 0...255s

Tempo de [ 0 ]

Auto-Reset 1s

≥

O controle vetorial permite um melhor desempenho em termos de

torque e regulação de velocidade. O controle vetorial do CFW-08

opera sem sensor de velocidade no motor (sensorless). Deve ser

utilizado quando for necessário:

- uma melhor dinâmica (acelerações e paradas rápidas);

- quando necessária uma maior precisão no controle de velocidade;

- operar com torques elevados em baixa rotação ( 5Hz).

Exemplos: acionamentos que exijam posicionamento como

movimentação de cargas, máquinas de empacotamento, bombas

dosadoras, etc.

Ocontrolevetorialnãopodeserutilizadoemaplicaçõesmultimotores.

A performance do controle vetorial utilizando-se freqüência de

chaveamento de 10kHz não é tão boa quanto com 5kHz ou 2.5kHz.

Não é possível utilizar o controle vetorial com freqüência de

chaveamento de 15kHz.

Para mais detalhes sobre o controle vetorial ver item 6.2.2.

≥

(1)

Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-72-320.jpg)

![73

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

Número de Pólos do Motor

II pólos

IV pólos

VI pólos

P208 para P002 indicar a

velocidade em rpm

60

30

20

Sempre que for passado para o modo vetorial (P202=2), o

parâmetro P208 é ajustado conforme o valor de P402 (velocidade

do motor), para indicar a velocidade em rpm.

P215(1)

0...2

Função Copy [ 0 - Sem Função ]

-

Este parâme-

tro somente está

disponível via

HMI-CFW08-S

A função copy é utilizada para transferir o conteúdo dos parâmetros

de um inversor para outro(s).

P215

0

1

2

Explicação

-

Transfere o conteúdo dos parâmetros atu-

ais do inversor para a memória não volátil

da HMI-CFW08-S (EEPROM).

Os parâmetros atuais do inversor

permanecem inalterados.

Transfere o conteúdo da memória não vo-

látil da HMI-CFW08-S (EEPROM) para os

parâmetros atuais do inversor.

Ação

Sem Função

Copy

(inversor → HMI)

Paste

(HMI → inversor)

(1)

Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).

Procedimento a ser utilizado para copiar a parametrização do

inversor A para o inversor B:

1. Conectar a HMI-CFW08-S no inversor que se quer copiar os

parâmetros (Inversor A - inversor fonte).

2. Fazer P215=1 (copy) para transferir os parâmetros do Inversor

A

para a HMI-CFW08-S. Pressionar a tecla . Enquanto

estiver

sendo realizada a função copy o display mostra

P215 volta automaticamente para 0 (Inativa) quando a transferên-

cia estiver concluída.

3. Desligar a HMI-CFW08-S do inversor (A).

4. Conectar esta mesma HMI-CFW08-S no inversor para o qual

se deseja transferir os parâmetros (Inversor B - inversor

destino).

5. Fazer P215=2 (paste) para transferir o conteúdo da memória

não volátil da HMI (EEPROM - contendo os parâmetros

do inversor A)

para o Inversor B. Pressionar a tecla . Enquanto a

HMI-CFW08-S estiver realizando a função paste o display indi-

ca

uma abreviatura para paste. Quando P215

voltar para 0 a transferência dos parâmetros foi conclu-

Permite que o parâmetro de leitura P002 indique a velocidade do

motor em uma grandeza qualquer, por exemplo, rpm.

A indicação de P002 é igual ao valor da freqüência de saída (P005)

multiplicado pelo conteúdo de P208, ou seja, P002 = P208 x P005.

Se desejado, a conversão de Hz para rpm é feita em função do

número de pólos do motor utilizado:

P208 0.00...99.9

Fator de Escala [ 1.00 ]

da Referência 0.01 (<10.0)

0.1 (>9.99)](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-73-320.jpg)

![74

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

Parâmetros Parâmetros

EEPROMEEPROM

INVERSOR

B

INVERSOR

A

HMI→INV (paste)

P215 = 2

Pressionar

INV→HMI

(copy)

P215 = 1

Pressionar

HMI-CFW08-S

Figura 6.16 - Cópia da parametrização do inversor A para

o inversor B utilizando a função copy e HMI-CFW08-S

Enquanto a HMI estiver realizando a função copy (seja na leitura

ou escrita), não é possível operá-la.

NOTA!

A função copy só funciona quando os inversores forem do mesmo

modelo (tensão e corrente) e tiverem versões de software com-

patíveis. A versão de software é considerada compatível quando

os dígitos x e y (Vx.yz) forem iguais. Se forem diferentes, ocorrerá

E10 e os parâmetros não serão carregados no inversor destino.

P219(1)

0.00...25.00Hz

Ponto de Início da [ 6.00Hz ]

Redução da 0.01Hz

Freqüência de

Chaveamento

Define o ponto no qual há a comutação automática da freqüência

de chaveamento para 2.5kHz.

Isto melhora sensivelmente a medição da corrente de saída em

baixas freqüências e conseqüentemente, a performance do

inversor, principalmente em modo vetorial.

Recomenda-se que o valor de P219 seja ajustado em função da

freqüência de chaveamento escolhida conforme tabela abaixo:

P297 (Fsw

)

4 (5kHz)

6 (10kHz)

7 (15kHz)

P219 recomendado

6.00Hz

12.00Hz

18.00Hz

Em aplicações onde não for possível operar em 2.5kHz (por

questões de ruído acústico por exemplo) fazer P219=0.00.

(1)

Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).

HMI-CFW08-S

Convém lembrar ainda:

- Se os inversores A e B acionarem motores diferentes

verificar os parâmetros do motor (P399 ...

P409) do inversor B.

- Para copiar o conteúdo dos parâmetros do Inversor A

para outro(s) inversor(es) repetir os passos 4 a

6 acima.](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-74-320.jpg)

![75

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

P220

0

1

2

3

4

5

6

Seleção Local/Remoto

Sempre situação local

Sempre situação remoto

Tecla da HMI-CFW08-P

Tecla da HMI-CFW08-P

DI2...DI4

Tecla da HMI-CFW08-S ou interface

serial

Tecla da HMI-CFW08-S ou interface

serial

Situação default (*)

-

-

Local

Remoto

-

Local

Remoto

Nota: (*) Quando o inversor é energizado (inicialização).

No ajuste padrão de fábrica, o inversor é inicializado na situação

local e a tecla da HMI-CFW08-P faz a seleção local/remoto.

Os inversores com tampa cega (sem HMI-CFW08-P) saem de

fábrica programados com P220=3.

Para maiores detalhes ver item 6.2.6.

P221(1)

0...8

Seleção da Referência [ 0 - Teclas ]

- Situação Local -

P222(1)

0...8

Seleção da Referência [ 1 - AI1 ]

- Situação Remoto -

Define a fonte da referência de freqüência nas situações local e

remoto.

P221/P222

0

1

2 ou 3

4

5

6

7

8

Fonte da Referência

Teclas e das HMIs (P121)

Entrada analógica AI1' (P234, P235 e P236)

Entrada analógica AI2' (P238, P239 e P240)

Potenciômetro eletrônico (EP)

Serial

Multispeed (P124...P131)

Soma Entradas Analógicas (AI1'+AI2') 0 (valores

negativos são zerados).

Soma Entradas Analógicas (AI1'+AI2')

≥

Para o padrão de fábrica, a referência local é via teclas e

da HMI e a referência remota é a entrada analógica AI1.

O valor ajustado pelas teclas e está contido no

parâmetro P121.

Ver funcionamento do potenciômetro eletrônico (EP) na figura 6.19.

Ao selecionar a opção 7 (EP), programar P265 e P266 em 5.

Ao selecionar a opção 8 (multispeed), programar P264 e/ou P265

e/ou P266 em 7.

Para maiores detalhes ver ítens 6.2.4 e 6.2.6.

(1)

Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).

P220(1)

0...6

Seleção da Fonte [ 2 - Tecla

Local/Remoto HMI-CFW08-P ]

-

Define quem faz a seleção entre a situação local e a situação

remoto.](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-75-320.jpg)

![76

DESCRIÇÃO DETALHADA DOS PARÂMETROS

(1)

Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

P230(1)

0...2

Seleçãode Comandos [ 1 - Bornes ]

- Situação Remoto -

P229/P230

0

1

2

Origem dos Comandos

Teclas da HMI-CFW08-P

Bornes (XC1)

Teclas da HMI-CFW08-S

ou interface serial

O sentido de giro é o único comando de operação que depende

de outro parâmetro para funcionamento - P231.

Para maiores detalhes ver ítens 6.2.4, 6.2.5 e 6.2.6.

P231(1)

0...2

Seleçãodo Sentido [ 2 - Comandos ]

de Giro - Situação -

Local e Remoto

Define o sentido de giro

P231

0

1

2

Sentido de Giro

Sempre horário

Sempre anti-horário

Comandos, conforme

definido em P229 e P230

P234 0.00...9.99

Ganho da Entrada [ 1.00 ]

Analógica AI1 0.01

As entradas analógicas AI1 e AI2 definem a referência de

freqüência do inversor conforme a curva apresentada a seguir.

P134

P133

AI1/AI20

0 ..................... 100%

0 ........................ 10V (P235/P239=0)

0 ..................... 20mA (P235/P239=0)

4mA ................. 20mA (P235/P239=1)

Referência de Freqüência

Note que há uma zona morta no início da curva (freqüencia próxima

de zero), onde a referência de freqüência permanece no valor da

freqüência mínima (P133), mesmo com a variação do sinal de

entrada. Essa zona morta só é eliminada no caso de P133=0.00.

Figura 6.17 - Determinação da referência de freqüência a partir das

entradas analógicas AI1 e AI2

P229(1)

0...2

Seleção de Comandos [ 0 - Teclas ]

- Situação Local -

Definem a origem dos comandos de habilitação e desabilitação

do inversor, sentido de giro e JOG.](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-76-320.jpg)

![77

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

onde:

- x = 1, 2;

- AIx é dado em V ou mA, conforme o sinal utilizado (ver

parâmetros P235 e P239);

- GANHO é definido pelos parâmetros P234 e P238 para a AI1

e AI2 respectivamente;

- OFFSET é definido pelos parâmetros P236 e P240 para a AI1

e AI2 respectivamente.

Isto é representado esquematicamente na figura abaixo:

GANHO

P234, P238

AIx'

OFFSET

(P236,P240)

P235

P239

AIx

Figura 6.18 - Blocodiagrama das entradas analógicas AI1 e AI2

Seja por exemplo a seguinte situação: AI1 é entrada em tensão

(0-10V - P235=0), AI1=5V, P234=1.00 e P236=-70%. Logo:

Isto é, o motor irá girar no sentido contrário ao definido pelos

comandos (valor negativo) - se isto for possível (P231=2), com

uma referência em módulo igual 0.2 ou 20% da freqüência de saída

máxima (P134). Ou seja, se P134=66.00Hz então a referência de

freqüência é igual a 13,2Hz.

AI1' =

5

+

(-70) . 1 = -0.2 = -20%

10 100[ [

P235(1)

0...1

Sinal da Entrada [ 0 -

Analógica AI1 0...10V/0...20mA ]

Define o tipo do sinal das entradas analógicas, conforme tabela

abaixo:

P235/P239

0

1

Tipo/Excursão do Sinal

0...10V ou 0...20mA

4...20mA

Quando utilizar sinais em corrente alterar a posição das chaves

S1:1 e/ou S1:2 para a posição ON.

O valor interno AIx’ que define a referência de freqüência a ser

utilizada pelo inversor, é dado em percentual do fundo de escala e

éobtidoutilizando-seumadasseguintesequações(verP235eP239):

P235/P239

0

1

2

Sinal

0...10V

0...20mA

4...20mA

Equação

AIx'=

AIx

+

OFFSET

. GANHO

10 100

AIx'=

AIx

+

OFFSET

. GANHO

20 100

AIx'=

AIx-4

+

OFFSET

. GANHO

16 100

(

(

(

(

(

(

(1)

Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-77-320.jpg)

![78

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

(1)

Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).

P236 -120...120%

Offset da Entrada [ 0.0 ]

Analógica AI1 0.1 (<100);

1 (>99.9)

P238 0.00...9.99

Ganho da Entrada [ 1.00 ]

Analógica AI2 0.01

P239(1)

0...1

Sinal da Entrada [ 0 -

Analógica AI2 0...10V/0...20mA]

Este parâme-

tro somente está

disponível na

versão CFW-08 Plus

Ver P234.

Ver P234.

Ver P235.

P251 0...9

Função da Saída [ 0 - fs

]

Analógica AO -

P252 0.00...9.99

Ganho da Saída [ 1.00 ]

Analógica AO 0.01

Essesparame-

tros somente estão

disponíveis na

versão CFW-08

Plus

P251 define a variável a ser indicada na saída analógica.

P251

0

1

2

3, 5 e 8

4

6

7

9

Função da AO

Freqüência de saída (Fs) - P005

Referência de freqüência ou freq. de entrada (Fe)

Corrente de saída - P003

Sem função

Torque - P009

Variável de processo - P040

Corrente ativa

Setpoint PID

NOTA!

-Aopção4somenteestádisponívelparaomododecontrolevetorial.

-Asopções6e9somenteestãodisponíveisapartirdaversãoV3.50.

Para valores padrão de fábrica, AO=10V quando a freqüência de

saída for igual à freqüência máxima (definida por P134), ou seja,

66Hz.

Escala das indicações nas saída analógicas (fundo de escala=10V):

P248 1 ... 200ms

Constante de tempo [ 200ms ]

para o filtro das AIs 1ms

Configura a constante de tempo do filtro das entradas analógicas

entre 0 (sem filtragem) e 200ms.

Com isto, a entrada analógica terá um tempo de resposta igual à

três constantes de tempo. Por exemplo, se a constante de tempo

for 200ms, e um degrau for aplicado à entrada analógica. Esta

estabilizará após passados 600ms.

P240 -120...120%

Offset da Entrada [ 0.0 ]

Analógica AI2 0.1 (<100);

1 (>99.9)

Este parâme-

tro somente está

disponível na

versão CFW-08 Plus

Este parâme-

tro somente está

disponível na

versão CFW-08 Plus

Ver P234.

P248 1 ... 200ms

Constante de tempo [ 200ms ]

para o filtro das AIs 1ms](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-78-320.jpg)

![79

DESCRIÇÃO DETALHADA DOS PARÂMETROS

(1)

Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

Variável

Freqüência (P251=0 ou 1)

Corrente (P251=2 ou 7)

Torque (P251=4)

Variável de Processo PID (P251=6)

Setpoint PID (P251=9)

Fundo de Escala

P134

1.5xInom

150%

P528

P528

P263(1)

0...14

Função da Entrada [ 0 - Sem Função

Digital DI1 ou Habilita Geral ]

-

P264(1)

0...14

Função da Entrada [ 0 - Sentido de Giro ]

Digital DI2 -

P265(1)

0...15

Função da Entrada [ 10 - Reset ]

Digital DI3 -

P266(1)

0...15

Função da Entrada [ 8 - Sem Função

Digital DI4 ou Gira/Pára ]

-

Verificar opções possíveis na tabela a seguir e detalhes sobre o

funcionamento das funções na figura 6.19.

DI Parâmetro DI1 DI2 DI3 DI4

Função (P263) (P264) (P265) (P266)

Habilita Geral

1...7 e

- 2 2

10...12

Gira/Pára 9 - 9 9

Sem Função ou Hab. Geral 0 - - -

Sem Função ou Gira/Pára - - 8 8

Avanço 8 - - -

Retorno - 8 - -

Avanço com 2a

Rampa 13 - - -

Retorno com 2a

Rampa - 13 - -

Liga 14 - - -

Desliga - 14 - -

Multispeed - 7 7 7

Multispeed com 2a

Rampa - - 14 -

Acelera EP - - 5 -

Desacelera EP - - - 5

Sentido de Giro - 0 0 0

Local/Remoto - 1 1 1

JOG - - 3 3

Sem Erro Externo - - 4 4

2a

Rampa - - 6 6

Reset - - 10 10

Desabilita Flying Start - - 13 13

Manual/Automático (PID) - - 15 -

Sem Função -

2...6 e

11 e 12

11, 12,

9...12 14 e 15

Funções ativadas com 0V na entrada digital.](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-79-320.jpg)

![80

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

NOTA!

1) Local/Remoto = aberta/0V na entrada digital respectivamen-

te.

2) P263=0 (sem função ou habilita geral) funciona da seguinte

forma:

- se a fonte dos comandos for os bornes, ou seja, se P229=1

para o modo local ou P230=1 para o modo remoto, a entrada

DI1 funciona como habilita geral;

- caso contrário, nenhuma função é atribuída à entrada DI1.

3) A programação P265 ou P266=8 (sem função ou gira/pára)

funciona de forma análoga, ou seja:

- se o inversor estiver operando no modo local e P229=1, a

entrada digital DI3/DI4 funciona como gira/pára;

- se o inversor estiver operando no modo remoto e P230=1,

a entrada digital DI3/DI4 funciona como gira/pára;

- caso contrário, nenhuma função estará associada à entrada

DI3/DI4.

4) A seleção P265=P266=5 (EP) necessita que se programe

P221 e/ou P222=4.

5) A seleção P264 e/ou P265 e/ou P266=7 (multispeed)

necessita que se programe P221 e/ou P222=6.

6) Sefordesejadotemposdeaceleraçãoedesaceleraçãodiferen-

tes para uma dada condição de operação (por exemplo, para

um jogo de freqüências ou para um sentido de giro) verificar a

possibilidade de utilizar as funções multispeed com 2a

rampa

e avanço/retorno com 2a

rampa.

7) Ver explicação sobre desabilita flying start em P310 e P311.

8) A opção manual/automático é explicada no item 6.3.5 -

Parâmetros das Funções Especiais (PID).](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-80-320.jpg)

![84

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

P277(1)

0...7

Função da Saída [ 7 - Sem Erro ]

a Relé RL1 -

P279(1)

0...7

Função da Saída [ 0 - Fs > Fx ]

a Relé RL2 -

As possíveis opções são listadas na tabela e figura abaixo.

O parâmetro

P279 somente está

disponível na

versão CFW-08 Plus

Saída/Parâmetro

Função

Fs > Fx

Fe > Fx

Fs = Fe

Is > Ix

Sem função

Run (inversor habilitado)

Sem erro

P277

(RL1)

0

1

2

3

4 e 6

5

7

P279

(RL2)

0

1

2

3

4 e 6

5

7

Figura 6.20 - Detalhes do funcionamento das funções das saídas digitais

Fs > Fx

Fs

Fx (P288)

Tempo

OFFRelé

ON

Is > Ix

Is

Ix (P290)

Tempo

OFFRelé

ON

Fs = Fe

Fs

Tempo

OFFRelé

ON

Fe

Fx (P288)

Tempo

OFFRelé

ON

Fe > Fx

Run

Motor Parado ou

Girando por Inércia

Tempo

OFFRelé

ON

Motor Girando

Sem Erro

Tempo

OFF

Relé

c/ EOX

s/ EOX

(1)

Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).

ON](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-84-320.jpg)

![85

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

Quando o definido no nome da função for verdadeiro a saída digital

estará ativada, isto é, o relé tem a sua bobina energizada.

Quando programada a opção ‘Sem função’, a(s) saída(s) a relé

ficarão no estado de repouso, ou seja, com a bobina não energizada.

No caso do CFW-08 Plus que possui 2 saídas a relé (um contato

NA e outro NF), se for desejado um relé com contato reversor,

basta programar P277=P279.

Definições dos símbolos usados nas funções:

- Fs = P005 - Freqüência de Saída (Motor)

- Fe = Referência de Freqüência (freqüência de entrada da rampa)

- Fx = P288 - Freqüência Fx

- Is = P003 - Corrente de Saída (Motor)

- Ix = P290 - Corrente Ix

P288 0.00...300.0Hz

Freqüência Fx [ 3.00Hz ]

0.01Hz (<100.0Hz);

0.1Hz (>99.99Hz)

P288 0...1.5xP295

Corrente Ix [ 1.0xP295 ]

0.01A (<10.0A);

0.1A (>9.99A)

Usados nas funções das saídas a relé Fs>Fx, Fe>Fx e Is>Ix

(ver P277 e P279).

P295(1)

300...311

Corrente Nominal [ De acordo com a

do Inversor corrente nominal

(Inom

) do inversor ]

-

P295

300

301

302

303

304

305

306

307

308

309

310

311

Corrente Nominal

do Inversor (Inom

)

1.0A

1.6A

2.6A

2.7A

4.0A

4.3A

6.5A

7.0A

7.3A

10A

13A

16A

(1)

Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-85-320.jpg)

![86

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

Assim, P297=4 (5kHz) zimplica em uma freqüência audível no mo-

tor correspondente a 10kHz. Isto se deve ao método de modula-

ção PWM utilizado.

A redução da freqüência de chaveamento também colabora na

redução dos problemas de instabilidade e ressonâncias que ocorrem

em determinadas condições de aplicação, bem como da emissão

de energia eletromagnética pelo inversor.

Também, a redução da freqüência de chaveamento reduz as

correntes de fuga para a terra, podendo evitar a atuação indevida

da proteção de falta à terra (E00).

A opção 15kHz (P297=7) não é válida para o controle vetorial.

Utilizar correntes conforme tabela abaixo:

Modelo do Inversor

CFW080016B2024PSZ

CFW080026B2024PSZ

CFW080040B2024PSZ

CFW080070T2024PSZ

CFW080073B2024PSZ

CFW080100B2024PSZ

CFW080160T2024PSZ

CFW080010T3848PSZ

CFW080016T3848PSZ

CFW080026T3848PSZ

CFW080027T3848PSZ

CFW080040T3848PSZ

CFW080043T3848PSZ

CFW080065T3848PSZ

CFW080100T3848PSZ

CFW080130T3848PSZ

CFW080160T3848PSZ

10kHz

(P297=6)

1,6A

2,6A

3,4A

6,1A

7,3A

10A

14A

1,0A

1,6A

2,6A

2,7A

3,6A

3,9A

6,5A

8,4A

11A

12A

15kHz

(P297=7)

1,6A

2,6A

2,9A

5,1A

7,3A

10A

12A

1,0A

1,6A

2,3A

2,7A

3,2A

3,0A

6,3A

6,4A

9A

10A

P297(1)

4...7

Freqüência de [ 4 - 5kHz ]

Chaveamento -

Define a freqüência de chaveamento dos IGBTs do inversor.

P297

4

5

6

7

Freqüência de

Chaveamento (fsw

)

5kHz

2.5kHz

10kHz

15kHz

A escolha da freqüência de chaveamento resulta num compromisso

entre o ruído acústico no motor e as perdas nos IGBTs do inversor

(aquecimento). Freqüências de chaveamento altas implicam em

menorruídoacústiconomotorporémaumentamasperdasnosIGBTs,

elevando a temperatura nos componentes e reduzindo sua vida útil.

A freqüência da harmônica predominante no motor é o dobro da

freqüência de chaveamento do inversor programada em P297.

(1)

Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).

2,5kHz

(P297=5)

1,6A

2,6A

4,0A

7,0A

7,3A

10A

16A

1,0A

1,6A

2,6A

2,7A

4,0A

4,3A

6,5A

10A

13A

16A

5kHz

(P297=4)

1,6A

2,6A

4,0A

7,0A

7,3A

10A

16A

1,0A

1,6A

2,6A

2,7A

4,0A

4,3A

6,5A

10A

13A

16A](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-86-320.jpg)

![87

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

Antes de iniciar a frenagem por corrente contínua existe um “tempo

morto” (motor gira livre), necessário para a desmagnetização do

motor. Este tempo é função da velocidade do motor (freqüência

de saída) em que ocorre a frenagem CC.

Durante a frenagem CC o display de leds indica

piscante.

Caso o inversor seja habilitado durante o processo de frenagem

esta será abortada e o inversor passará a operar normalmente.

A frenagem CC pode continuar atuando mesmo que o motor já

tenha parado. Cuidar com o dimensionamento térmico do motor

para frenagens cíclicas de curto período.

Em aplicações com motor menor que o nominal do inversor e

cujo torque de frenagem não for suficiente, consultar a fábrica

para uma otimização dos ajustes.

P300 0.0...15.0s

Duração da [ 0.0 ]

Frenagem CC 0.1s

P301 0.00...25.00Hz

Freqüência de Início [ 1.00Hz ]

da Frenagem CC 0.01Hz

P302 0.0...130%

Corrente Aplicada [ 0.0% -

na Frenagem CC P295 (Inom

) ]

0.1%

A frenagem CC permite a parada rápida do motor através da

aplicação de corrente contínua no mesmo.

A corrente aplicada na frenagem CC, que é proporcional ao torque

de frenagem, pode ser ajustada em P302. É ajustada em percentual

(%) da corrente nominal do inversor.

As figuras a seguir mostram o funcionamento da frenagem CC

nas duas condições possíveis: bloqueio por rampa e bloqueio geral.

P301

P300

TEMPO

MORTO

aberto

Tempo

DI - Gira/Pára

0V

Freqüência

de Saída

(Velocidade

do Motor)

INJEÇÃO DE CORRENTE

CONTÍNUA

Figura 6.21 - Atuação da frenagem CC no bloqueio por rampa

(desabilitação por rampa)

P300

aberto

Tempo

TEMPO MORTO

INJEÇÃO DE CORRENTE

CONTÍNUA

DI- Habilita Geral

Figura 6.22 - Atuação da frenagem CC no bloqueio geral

(desabilitação geral)

Freqüência

de Saída

(Velocidade

do Motor)

0V](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-87-320.jpg)

![88

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

P304 P133...P134

Freqüência [ 30.00Hz ]

Evitada 2 0.01Hz (<100.0Hz);

0.1Hz (99.99Hz)

P306 0.00...25.00Hz

Faixa Evitada [ 0.00 ]

0.01Hz

Figura 6.23 - Curva de atuação da função freqüências evitadas

A passagem pela faixa de velocidade evitada (2xP306) é feita

através da rampa de aceleração e desaceleração seleciona-

da.

A função não opera de forma correta se duas faixas de freqüência

rejeitadas se sobrepuserem.

P308(1)

1...30

Endereço Serial (Serial WEG)

1 ... 247

(Modbus-RTU)

[1]

1

Ajusta o endereço do inversor para comunicação serial.

Para a serial WEG o valor máximo é 30 e no Modbus-RTU é 247.

Ver item 8.18 e 8.19.

A interface serial é um acessório opcional do inversor. Ver itens

8.9, 8.10 e 8.13.

2 x P306

P303

P304

P303

P304 2 x P306

Referência

de Freqüência

Freqüência

de Saída

P303 P133...P134

Freqüência [ 20.00Hz ]

Evitada 1 0.01Hz (<100.0Hz);

0.1Hz (99.99Hz)

Esta função (freqüências evitadas ou skip frequencies) evita que

o motor opere permanentemente nos valores de freqüência de

saída (velocidade) nos quais, por exemplo, o sistema mecânico

entra em ressonância causando vibração ou ruídos exagerados.

A habilitação dessa função é feita com P306 0.00.≠

P309 (1)

Protocolo da Interface

Serial

0 ... 9

[ 0 – WEG ]

1

Ajusta o tipo de protocolo para a comunicação serial.

A interface serial pode ser configurada para dois protocolos distin-

tos: WEG e Modbus-RTU.

O protocolo de comunicação WEG descrito no item 8.21 e é sele-

cionado fazendo-se P309=0.

Já o protocolo Modbus-RTU descrito no item 8.22 tem nove

formatos predefinidos conforme a tabela abaixo.

P309

1

2

3

4

5

6

7

8

9

Taxa (bps)

9600

9600

9600

19200

19200

19200

38400

38400

38400

Paridade

-

Ímpar

Par

-

Ímpar

Par

-

Ímpar

Par

(1)

Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-88-320.jpg)

![89

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

P310(1)

0...3

Flying Start e [ 0 - Inativas ]

Ride-Through -

P311 0.1...10.0s

Rampa de Tensão [ 5.0s ]

0.1s

O parâmetro P310 seleciona a(s) função(ões) ativa(s):

O parâmetro P311 ajusta o tempo necessário para a retomada do

motor, tanto na função flying start quanto na ride-through. Em ou-

tras palavras, define o tempo para que a tensão de saída parta de

0V e atinja o valor da tensão nominal.

Funcionamento da função flying start:

- Permite a partida do motor com o eixo girando. Esta função só

atua durante a habilitação do inversor. Na partida, o inversor impõe

a referência de freqüência instantaneamente e faz uma rampa

de tensão, com tempo definido em P311.

- É possível partir o motor da forma convencional, mesmo que a

função flying start esteja selecionada (P310=1 ou 2). Para isto,

basta programar uma das entradas digitais (DI3 ou DI4) com o

valor 13 (desabilita flying start) e acioná-la (0V) durante a partida

do motor.

(1)

Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).

P310

0

1

2

3

Flying Start

Inativa

Ativa

Ativa

Inativa

Ride-Through

Inativa

Inativa

Ativa

Ativa

Figura 6.24 - Atuação da função Ride-through

P311tfalta

<2s

tdesab.

>tmorto

Habilitado

Desabilitado

Tensão no Circuito

Intermediário

Nível de Subtensão

(E02)

Pulsos de Saída

Tensão de Saída

0V

Freqüência de Saída

(Velocidade do Motor)

0Hz

Detalhes da função Ride-through:

- Permite a recuperação do inversor, sem bloqueio por E02

(subtensão), quando ocorrer uma queda momentânea da rede

de alimentação. O inversor somente será bloqueado por E02

quando a queda da rede durar mais que 2 segundos.

- Quando a função Ride-through estiver habilitada (P310=2 ou 3)

e

houver uma queda na rede, fazendo com que a tensão do

circuito intermediário fique abaixo do nível de subtensão, os pulsos

de saída são desabilitados (motor gira livre) e o inversor aguarda

o retorno da rede por até 2s. Se a rede voltar ao estado normal

antes desse tempo, o inversor volta a habilitar os pulsos PWM

impondo a referência de freqüência instantaneamente e fazendo

uma rampa de tensão com o tempo definido por P311.

- Antesdeiniciararampadetensãoexisteumtempomortonecessário

para desmagnetização do motor. Este tempo é proporcional à

freqüência de saída.](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-89-320.jpg)

![90

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

P313

Ação do Watchdog

da Serial

0 ... 3

[ 2 ]

1

Determina o tipo de ação realizada pelo watchdog.

Caso o inversor não receba nenhum telegrama válido no intervalo

programado em P314, esta ação é realizada e o erro E29 é

indicado.

Os tipos de ação são:

- P313=0 : desabilita o inversor via rampa de desaceleração;

- P313=1 : aciona o comando desabilita geral do inversor;

- P313=2 : somente indica E29;

- P313=3 : muda a referência de comandos para modo local.

Caso a comunicação se restabeleça o inversor para de indicar

E29 e permanece com seu estado inalterado.

P314

Tempo de atuação

do Watchdog da

Serial

0.0 ... 99.9

[ 0.0 – Função

Desabilitada]

0

Intervalo para atuação do Watchdog da Serial. Se o valor de P314

for 0 a função Watchdog da Serial é desabilitada. Caso contrário,

o conversor tomará a ação programada em P313, se o inversor

não receber um telegrama válido durante este intervalo.](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-90-320.jpg)

![91

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

P401 0.3xPInom

...1.3xPInom

Corrente Nominal [ De acordo

Motor com o modelo

do inversor ]

0.01A (<10.0A);

0.1A (>9.99A)

Corrente nominal do motor que consta na placa de identificação

deste. Trata-se do valor eficaz da corrente de linha nominal do motor.

Ajustar de acordo com os dados de placa do motor e a ligação

dos fios na caixa de ligação deste.

Este parâmetro é utilizado no controle escalar [funções compensação

de escorregamento e boost de torque automático (IxR automático)]

e no controle vetorial.

P402 0...9999rpm

Velocidade Nominal [ De acordo

Motor com o modelo

do inversor ]

1rpm

Ajustar de acordo com os dados de placa do motor.

É utilizado somente no controle vetorial.

Este parâme-

tro só é visível no

modo vetorial

(P202=2)

P403(1)

0.00...P134

Freqüência Nominal [ 60.00Hz ]

Motor 0.01Hz (<100.0Hz);

0.1Hz (>99.99Hz)

Este parâme-

tro só é visível no

modo vetorial

(P202=2)

Ajustar de acordo com os dados de placa do motor.

É utilizado somente no controle vetorial.

6.3.4 Parâmetros do Motor - P399 ... P499

P399(1)

50.0...99.9%

Rendimento Nominal [ De acordo

Motor com o modelo

do inversor ]

0.1%

Este parâme-

tro só é visível no

modo vetorial

(P202=2)

Ajustar de acordo os dados de placa do motor.

Se este valor não estiver disponível:

- Se for conhecido o fator de potência nominal do motor

(cos =P407), obter o rendimento a partir da seguinte equação:

onde P é a potência do motor em watts (W), V é a tensão de

linha nominal do motor em volts (V) - P400, e I é a corrente

nominal do motor em ampères (A) - P401. Para converter

de CV ou HP em W multiplicar por 750 (ex:

1CV=750W).

- Para uma aproximação, usar os valores da tabela da item 9.3.

É utilizado somente no controle vetorial.

∅

P399 = ηnom =

P

1.73 . V . I . cos∅

P400(1)

0...600V

Tensão Nominal [ 220V para os

do Motor modelos 200-240V;

380V para os

modelos 380-480V ]

1VEste parâme-

tro só é visível no

modo vetorial

(P202=2)

Tensão nominal do motor que consta na placa de identificação des-

te. Trata-se do valor eficaz da tensão de linha nominal do motor.

Ajustar de acordo com os dados de placa do motor e a ligação

dos fios na caixa de ligação deste.

É utilizado somente no controle vetorial.

(1)

Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).](https://image.slidesharecdn.com/cfw08manual-200601194219/85/Cfw08-manual-91-320.jpg)

![92

DESCRIÇÃO DETALHADA DOS PARÂMETROS

Faixa

[Ajuste fábrica]

Parâmetro Unidade Descrição / Observações

P407(1)

0.50...0.99

Fator de Potência [ De acordo

Nominal do Motor com o modelo

do inversor ]

0.01

Ajustar de acordo com os dados de placa do motor.

Se este valor não estiver disponível:

- Se for conhecido o rendimento nominal do motor (ηnom=P399),

obter o fator de potência a partir da seguinte equação:

P407 = cos =

P

1.73 . V . I . ηnom

∅

onde P é a potência do motor em watts (W), V é a tensão de

linha nominal do motor em volts (V) - P400, e I é a corrente

nominal do motor em ampères (A) - P401. Para converter

de CV ou HP em W multiplicar por 750 (ex:

1CV=750W).

- Para uma aproximação, usar os valores da tabela do item 9.3.

Este parâmetro é utilizado no controle escalar [funções compensa-

ção de escorregamento e boost de torque automático (IxR

automático)] e no controle vetorial.

Este parâme-

tro só é visível no

modo vetorial

(P202=2)

Através deste parâmetro é possível entrar na rotina de auto-ajuste

onde a resistência estatórica do motor em uso é estimada

automaticamente pelo inversor.

A rotina de auto-ajuste é executada com motor parado.

Fazendo P408=1 inicia-se a rotina de auto-ajuste.

Durante a execução do auto-ajuste o display indica

piscante.

Se for desejado interromper o auto-ajuste pressionar a tecla

Se o valor estimado da resistência estatórica do motor for muito

grande para o inversor em uso (exemplos: motor não conectado

ou motor muito pequeno para o inversor) o inversor indica E14. Só

é possível sair dessa condição desligando a alimentação do inver-

sor.

Este parâme-

tro só é visível no

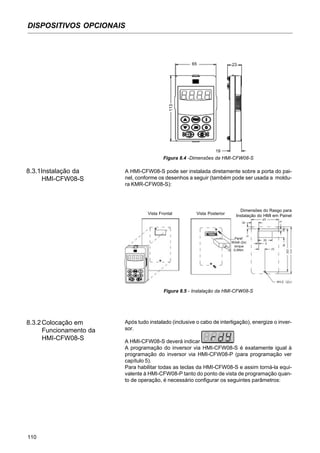

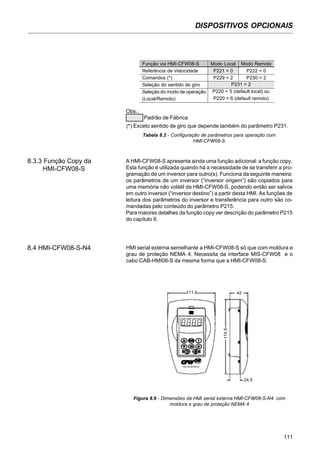

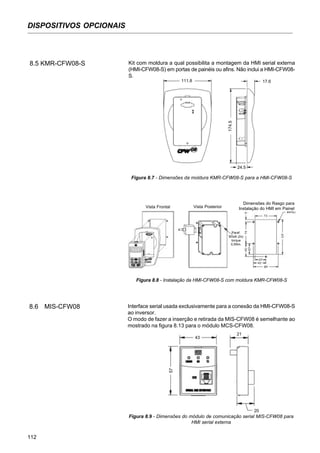

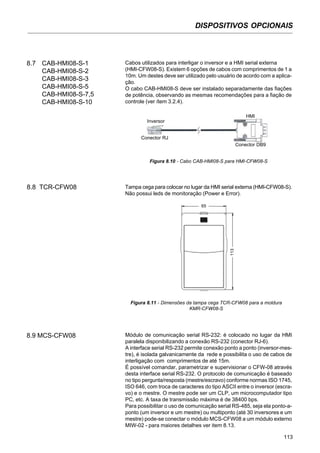

modo vetorial