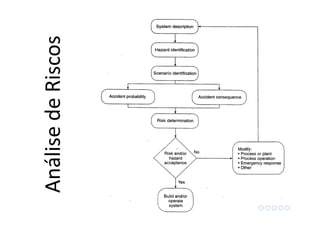

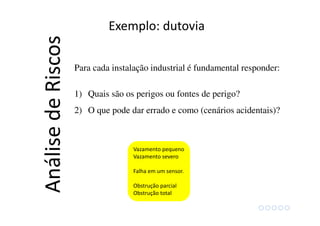

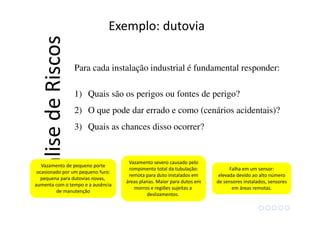

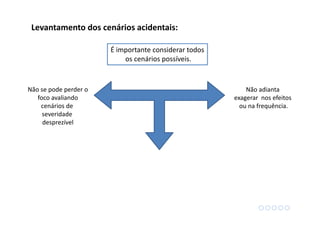

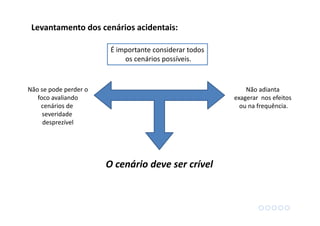

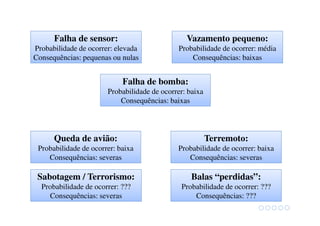

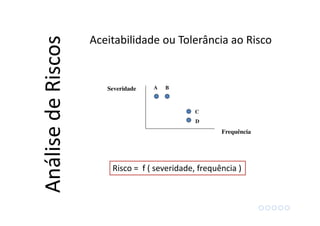

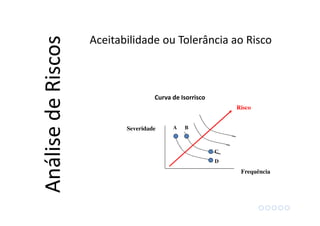

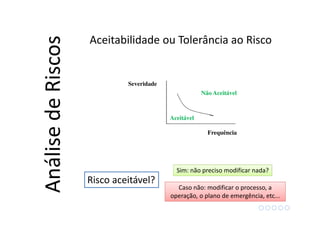

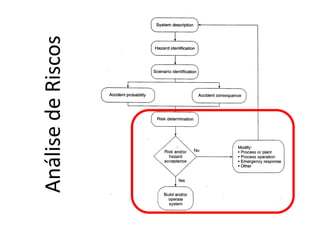

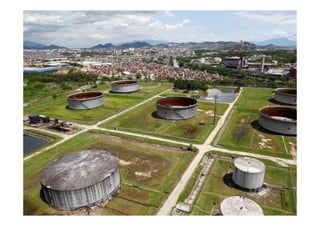

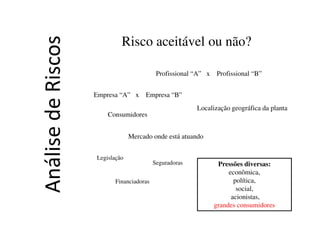

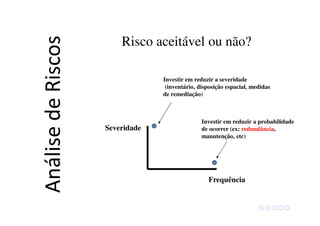

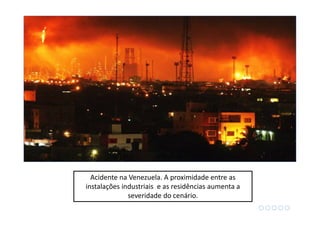

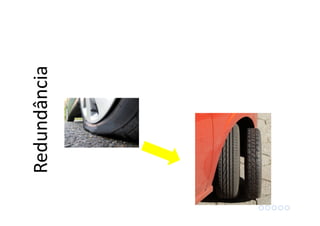

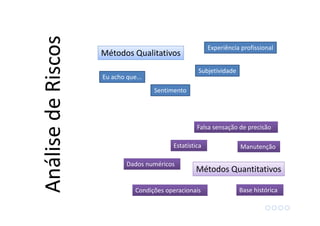

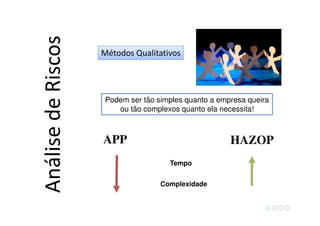

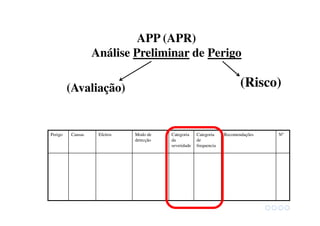

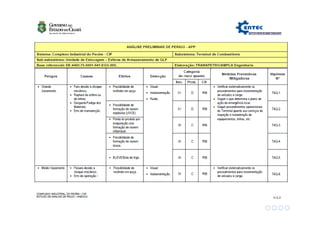

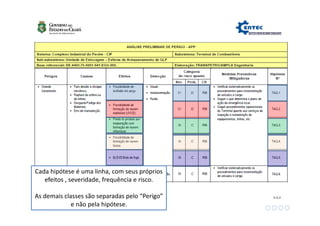

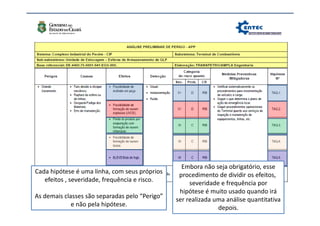

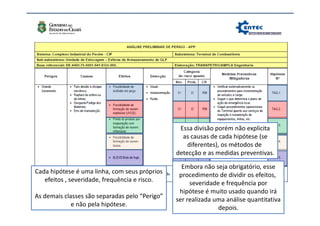

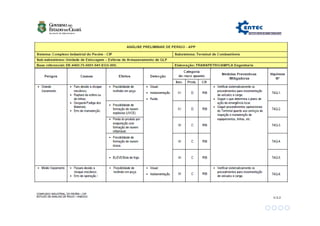

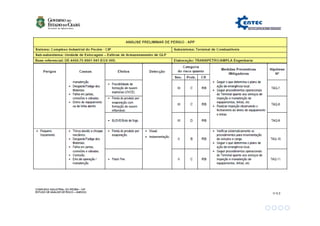

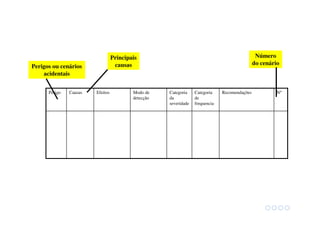

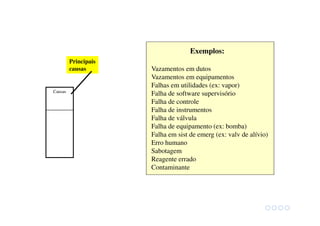

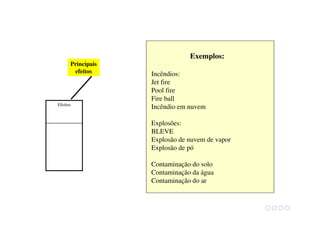

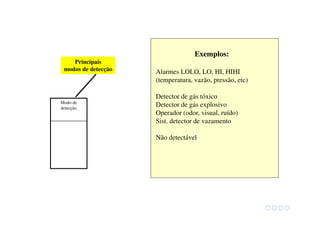

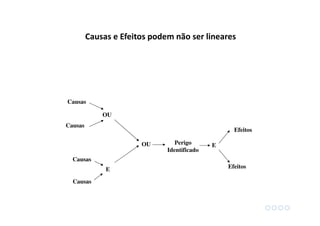

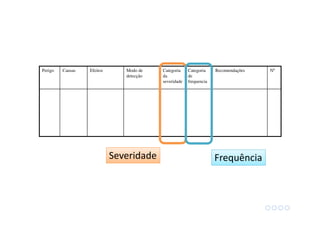

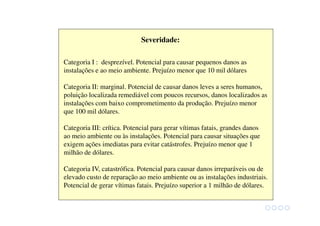

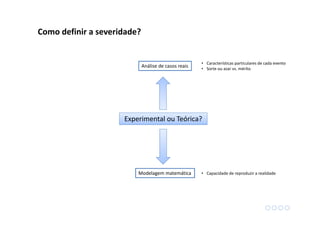

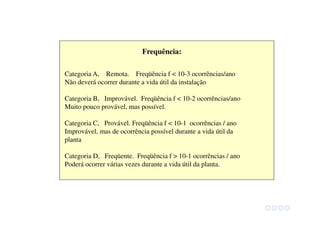

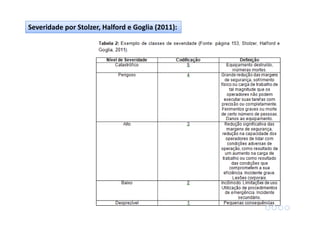

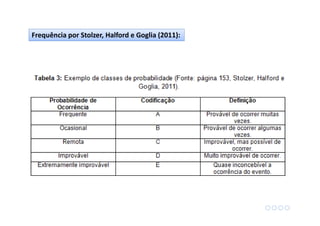

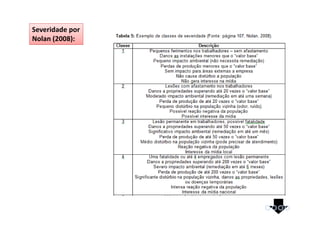

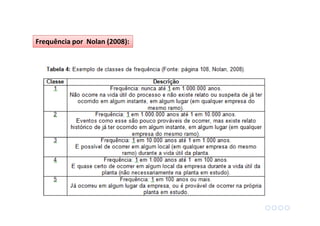

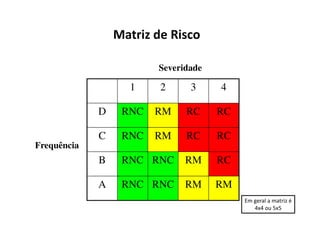

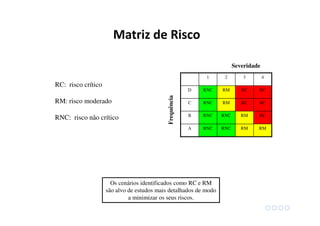

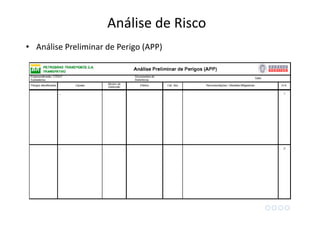

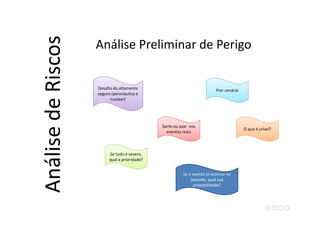

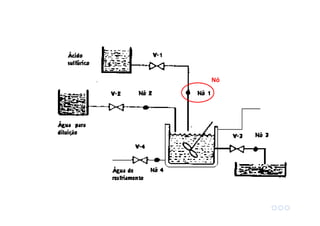

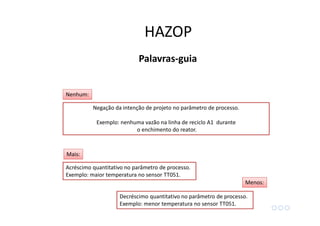

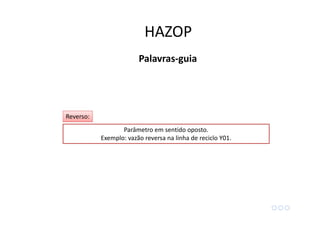

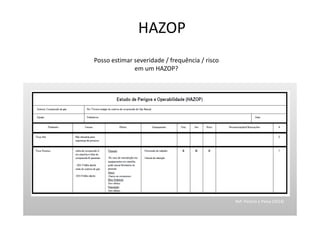

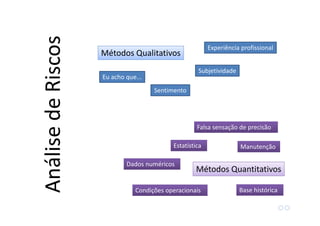

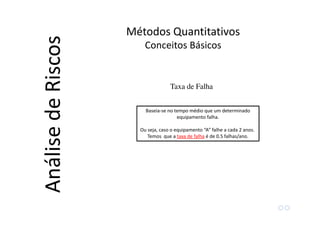

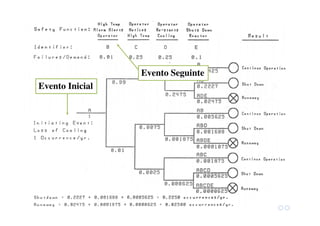

O documento apresenta os conceitos e métodos básicos de análise e gerenciamento de riscos em instalações industriais. Aborda a importância de identificar os perigos, cenários acidentais potenciais, suas causas e consequências. Apresenta métodos qualitativos como Análise Preliminar de Perigo (APP) para avaliar riscos de forma sistemática.