Manutenção Centrada na Confiabilidade - Guia Completo

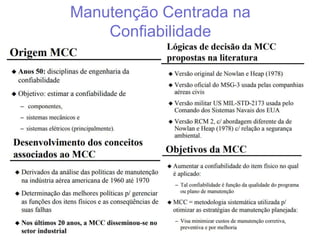

- 2. Manutenção Centrada na Confiabilidade

- 3. Manutenção Centrada na Confiabilidade

- 4. Manutenção Centrada na Confiabilidade

- 5. Manutenção Centrada na Confiabilidade

- 6. Manutenção Centrada na Confiabilidade

- 8. Manutenção Centrada na Confiabilidade

- 9. Etapa 1 - Estudo Quem irá fazer parte do estudo? - Um colaborador da área de manutenção. - Um colaborador da área de produção. - Um colaborador que conheça a MCC. Esclarecer os objetivos e as áreas que farão parte da análise. 5 w... O que? Como? Quem? Quando? Onde?

- 10. Etapa 1 – Seleção dos Sistemas O que será avaliado ? - Planta industrial. - Sistemas (elétrico, mecânico, hidráulico etc.) - Maquinas ou componentes Esta escolha é fundamental para o sucesso.

- 12. Etapa 2 e 3 – Análise das funções e falhas funcionais – Definições das fronteiras do sistema – Descrição do sistema – Funções e falhas funcionais

- 15. FMEA – Analise de modo e efeito da falha

- 16. FMEA - MCC Análise do Modo de Falhas e Efeitos Suponha que sua função seja comparecer em um compromisso importante. Mas no meio do percurso seu carro parou e não liga mais. Neste caso se você é o sistema e houve uma falha funcional para aquela função, como será a análise desta falha? Efeito: Chegar atrasado ao compromisso. Modo de Falha: O carro não liga. Causa: O motor não dá partida. Ação?

- 17. FMEA - MCC Análise do Modo de Falhas e Efeitos Posteriormente você chamou o mecânico para analisar o veículo. E ao detectar que a falha ocorreu no sistema do motor o diagnóstico foi? Efeito: O carro não liga. Modo de Falha: O motor não dá Partida Causa: Falha no sistema Eletrônico Ação?

- 18. FMEA - MCC Análise do Modo de Falhas e Efeitos Sendo assim o mecânico contatou o eletrônico responsável pelos reparos naquele tipo de sistema e sua análise poderá ser? Efeito: O motor não dá partida Modo de Falha: Falha no sistema eletrônico Causa: Falha do módulo eletrônico de gerenciamento do motor Ação?

- 19. FMEA - MCC Análise do Modo de Falhas e Efeitos Se o módulo eletrônico for enviado ao fabricante para que o mesmo possa descobrir a origem do problema sua visão pode ser? Efeito: Falha no sistema Eletrônico Modo de Falha: Falha do módulo eletrônico do gerenciamento do motor Causa: O microprocessador eletrônico apresentou defeito Ação?

- 20. FMEA - MCC Análise do Modo de Falhas e Efeitos Se o fabricante for verificar o porquê de o microprocessador ter apresentado defeito poderá chegar a conclusão? Efeito: Falha do módulo eletrônico do gerenciamento do motor Modo de Falha: O microprocessador eletrônico apresentou defeito Causa: O processo de fabricação do microprocessador foi defeituoso Ação?

- 21. FMEA - MCC Equipamento: Retroprojetor modelo 1010 utilizado para a projeção de imagens. Sua aplicação ocorre em diversos setores tais como: salas de aulas, auditórios, exposições, residências dentre outros.

- 22. FMEA - MCC Sistemas ? 1 - Sistema de posicionamento 2 - Sistema de ampliação 3 - Sistema de iluminação 4 - Sistema de refrigeração 5 - Sistema de controle elétrico e eletrônico

- 23. FMEA - MCC Componentes ? 1 – (Cremalheira, pinhão, braço posicionador, haste) 2 – Lente e espelho 3 – Lâmpada e vidro opaco. 4 – Ventilador 5 – Chave de liga e desliga e termostato

- 24. FMEA - MCC Função ? 1 – Posicionar a lente e o espelho 2 – Refletir a imagem 3 – Transformar a energia em luz 4 – Arrefecer calor 5 – Controlar energia Componentes ? 1 – (Cremalheira, pinhão, braço posicionador, haste) 2 – Lente e espelho 3 – Lâmpada e vidro opaco. 4 – Ventilador 5 – Chave de liga e desliga e termostato

- 25. FMEA - MCC Modo de Falha ? 1 – Imagem não é posicionada. 2 – Imagem refletida com deficiência. 3 – Energia não é transformada em luz. 4 – Falha de refrigeração 5 – Falha no controle de energia Função ? 1 – Posicionar a lente e o espelho 2 – Refletir a imagem 3 – Transformar a energia em luz 4 – Arrefecer calor 5 – Controlar energia

- 26. FMEA - MCC Causa da Falha? 1 – Choque mecânico moderado causando falhas nos componentes. 2 – Choque mecânico causando trincas no espelho ; Sujeira no espelho. 3 – Lâmpada queimada por uso normal; Lâmpada queimada por choque mecânico; Bocal da lâmpada com defeito. 4 – Motor do ventilador queimado, problema com termostato. 5 – Contatos da Chave sujo, Cabo rompido por vibração. Modo de Falha ? 1 – Imagem não é posicionada. 2 – Imagem refletida com deficiência. 3 – Energia não é transformada em luz. 4 – Falha de refrigeração 5 – Falha no controle de energia

- 27. FMEA - MCC Severidade? 1 – 6 = Moderada: deterioração no sistema. 2 – 8 = Alta: O sistema se torna inoperável sem risco ao operador. 3 – 8 4 – 8 5 – 9 = A falha envolve riscos a operação e requisitos legais. Causa da Falha? 1 – Choque mecânico moderado causando falhas nos componentes. 2 – Choque mecânico causando trincas no espelho ; Sujeira no espelho. 3 – Lâmpada queimada por uso normal; Lâmpada queimada por choque mecânico; Bocal da lâmpada com defeito. 4 – Motor do ventilador queimado, problema com termostato. 5 – Contatos da Chave sujo; Cabo rompido por vibração; equipamento não desliga

- 28. FMEA - MCC Ocorrência? 1 – 5 = 1 em 400. 2 – 5 3 – 8 = 1 em 20 4 – 4 = 1 em 1000 5 – 3 = 1 em 4000 Causa da Falha? 1 – Choque mecânico moderado causando falhas nos componentes. 2 – Choque mecânico causando trincas no espelho ; Sujeira no espelho. 3 – Lâmpada queimada por uso normal; Lâmpada queimada por choque mecânico; Bocal da lâmpada com defeito. 4 – Motor do ventilador queimado, problema com termostato. 5 – Contatos da Chave sujo; Cabo rompido por vibração; equipamento não desliga

- 29. FMEA - MCC Detecção? 1 – 1 = a falha será detectada facilmente 2 – 1 = 3 – 4 = boa chance de detectar a falha 4 – 3 = 5 – 8 = não é provável que a falha seja detectável Causa da Falha? 1 – Choque mecânico moderado causando falhas nos componentes. 2 – Choque mecânico causando trincas no espelho ; Sujeira no espelho. 3 – Lâmpada queimada por uso normal; Lâmpada queimada por choque mecânico; Bocal da lâmpada com defeito. 4 – Motor do ventilador queimado, problema com termostato. 5 – Contatos da Chave sujo; Cabo rompido por vibração; equipamento não desliga

- 30. RPN Qual o índice de risco para cada falha?

- 32. Desempenho - Metodologia para Análise e Solução de Problemas; - Controle Estatístico do Processo

- 33. Manutenção Preventiva Implementação: 1º Passo: Escolha do tipo de equipamento que deverá marcar a instalação com base no “gargalo” da produção. 2º Passo: Identificar os equipamentos e cadastrá-los para a escolha do Piloto. 3º Passo: Levantar o histórico do equipamento relacionando custos, tempo de parada e tempo de disponibilidade. 4º Passo: Criar procedimentos para manutenção preventiva, indicando as freqüências de inspeção. 5º Passo: Levantamento dos custos totais.(mais barato) 6º Passo: Aprovação da gerencia. 7º Passo: Preparar a equipe de manutenção

- 34. Porque minha manutenção preventiva não funciona? Os parâmetros de inspeção estão corretos? - Dependência de inspeção visual em excesso? - Medição ou parâmetros inadequados? - Tendência de variação dos parâmetros não estabelecidas? - Um tipo de inspeção pra cada parte da maquina?

- 35. Eu consigo diagnosticar as deficiências no trabalho operacional? - O que está no padrão está sendo executado? - O meu próprio sistema boicota os padrões? - Os meus gráficos estão certos? - O meu sistema computacional é manipulável? - As ordens de serviço tem o máximo de eficiência? - Eu pratico PDCA nos meus padrões?

- 38. As minhas atividades de manutenção preventiva estão corretas? - Como é a curva de falha para cada componente? - Os meus esforços preventivos estão concentrados nos itens com piores conseqüências? - É mais barato falhar do que atuar preventivamente? - Eu tenho controle sobre as falhas induzidas pela manutenção?

- 39. Atividades Como está o organograma de atividades?

- 40. O Vício da manutenção Corretiva...Como sair dele? São registradas queixas generalizadas de que a organização não fornece recursos para a manutenção planejada. Porém os dirigentes costumeiramente só liberam recursos quando vêem resultados concretos ou são já profundos conhecedores da matéria o que, em geral, também não é o caso. Mostre resultados !

- 41. Escolha bem os indicadores! A manutenção industrial, até há pouquíssimos anos, em geral era e ainda é na grande maioria das empresas, avaliada pelo sentimento, ou "feeling " dos administradores ou mesmo pelo maior ou menor " marketing interno ". Em alguns casos, a avaliação da eficiência da manutenção é medida pela correria e pelo grau de preocupação e urgência expressa no rosto do Gerente da Manutenção. Não se pode melhorar aquilo que não se mede! E só se reconhece aquilo que é exposto!

- 42. Indicadores MTTF = Main time to Failure - TMPF Quanto tempo o equipamento demora para falhar? Qual a relação com a confiabilidade? MTTR = Main time to Repair - TMPR Quanto tempo demora para consertar o equipamento? Qual a relação com mantenabilidade? É possivel melhorar os pontos chaves para montagem e regulagem dos elementos críticos? Disponibilidade = Quanto tempo aquele equipamento pode produzir em cada turno? É culpa da manutenção a falta de produção?

- 43. Exemplo - MTTF Durante 12 meses foram analisados 10 unidades de geração de água gelada, cada uma contendo um elemento compressor, e este contendo 2 conjuntos de mancais flutuantes os quais apresentaram 19 falhas por desgaste no decorrer do período. Com base nestes dados calcular a taxa de falha individual, o MTTF de cada conjunto de mancais flutuantes e a quantidade provável de itens que deverão falhar nos próximos 30 dias. Considerar que as unidades operam cada uma 16 horas por dia.

- 44. Exemplo - MTTR Para as 19 falhas por desgaste observadas nas unidades de geração de água gelada do exemplo anterior foram registrados os seguintes valores em horas para os TTR 10, 5, 2, 12, 1, 7, 10, 7, 7, 4, 10, 13, 1,5,3,8, 2, e 9. Com base nestes valores calcular o MTTR e a disponibilidade do equipamento.

- 45. Fórmulas Tempo de observação: Taxa de falha individual: MTTF: MTTR: Disponibilidade: 1 0 t t t t n k 1 MTTF k TTR MTTR 100 % MTTR MTTF MTTF A

- 46. Fórmulas Numero de falhas em um mês: Número de horas de manutenção mensal Quantidade de mão de obra mensal 30 30 t n K MTTR k Hm 30 30 30 8 . 0 30 30 útil Pt Hm Mo

- 47. Exemplo - Confiabilidade Há algum tempo, você colocou 4 pneus novos em um veículo. O fabricante lhe informou que a vida útil é de 50mil km. Porém estes pneus duraram os seguintes períodos: 1º - 35mil/km; 2º - 38mil/km 3° - 47mil/km; 4° - 49mil/km. Em cada troca pelo estepe você gastou em média 35 minutos. Agora sabendo do histórico de falhas faça uma análise dos índices de manutenção.

- 48. Fórmulas Tempo de observação: Taxa de falha individual: MTTF: MTTR: Disponibilidade: 0 1 t t t t n k 1 MTTF k TTR MTTR 100 % MTTR MTTF MTTF A

- 49. Fórmulas Confiabilidade: Probabilidade: Taxa de falha proporcional: T e t r ) ( T e t f 1 ) ( % 1 1 ln 1 x tx

- 50. Exemplo – Planejamento da Manutenção Uma bomba de abastecimento foi observada durante 6 meses funcionando 8 horas por dia. Os modos de falha apresentados foram diferentes com eventos registrados em 8 componentes nas seguintes cargas horárias: 30; 49; 10; 11; 110; 90; 230; 320; 280. O tempo de reparo foi respectivamente: 3; 2,5; 1; 20; 5; 8; 1,5; 13; 0,5; horas. Baseado nestas condições defina: - MTTF: - MTTR: - Disponibilidade: - Média de falhas por mês: - Horas médias de manutenção por mês: - Mão de obra necessária por mês: - Em quantas horas falhará 20% dos componentes: - Confiabilidade do equipamento em não parar até os 20%: - Probabilidade do equipamento parar até alcançar os 20%:

- 54. Eu tenho controle sobre os tempos? - Não consigo realizar as preventivas pois o tempo de falhas é muito alto? (TMEF; Backlog) - Muita pressão da produção em liberar o equipamento?

- 55. A minha equipe é capaz? - Os meus manutentores tem conhecimento técnico suficiente? - Os operadores sabem fazer o necessário? - Como estão os treinamentos?

- 56. FMEA - MCC Árvore de decisões ? Falha Oculta? Criticidade? Inspeções? Restauração? Confiabilidade? Indicadores?

- 57. Etapa 5 – Avaliação da efetividade Levantamento das informações sobre os equipamentos: - Informações de projetos. - Informações operacionais. - Informações de confiabilidade. - Período

- 58. Etapa 6 – Seleção de tarefas preventivas Arvore Lógica de decisão Diagrama de Seleção de Tarefas O que é OEO? Etc...

- 60. Etapa 8 – Definição da periodicidade