Guia solução defeitos injeção

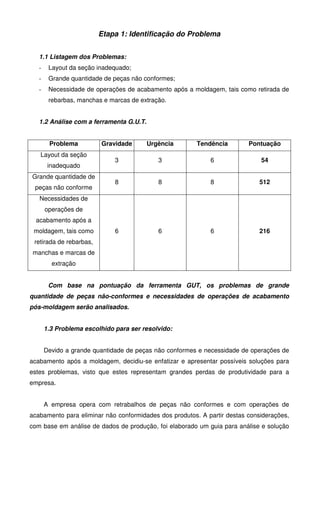

- 1. Etapa 1: Identificação do Problema 1.1 Listagem dos Problemas: - Layout da seção inadequado; - Grande quantidade de peças não conformes; - Necessidade de operações de acabamento após a moldagem, tais como retirada de rebarbas, manchas e marcas de extração. 1.2 Análise com a ferramenta G.U.T. Problema Gravidade Urgência Tendência Pontuação Layout da seção inadequado 3 3 6 54 Grande quantidade de peças não conforme 8 8 8 512 Necessidades de operações de acabamento após a moldagem, tais como retirada de rebarbas, manchas e marcas de extração 6 6 6 216 Com base na pontuação da ferramenta GUT, os problemas de grande quantidade de peças não-conformes e necessidades de operações de acabamento pós-moldagem serão analisados. 1.3 Problema escolhido para ser resolvido: Devido a grande quantidade de peças não conformes e necessidade de operações de acabamento após a moldagem, decidiu-se enfatizar e apresentar possíveis soluções para estes problemas, visto que estes representam grandes perdas de produtividade para a empresa. A empresa opera com retrabalhos de peças não conformes e com operações de acabamento para eliminar não conformidades dos produtos. A partir destas considerações, com base em análise de dados de produção, foi elaborado um guia para análise e solução

- 2. de problemas em peças injetadas. Este guia baseou-se nos defeitos mais comuns em peças injetadas, e portanto, pode ser aplicado pelos funcionários da empresa na solução de problemas de injeção durante a produção. Com base nas informações de rejeições internas da empresa, por mês, obteve-se um total de defeitos de 7521, com custo médio total de R$26.398,71; o quê no período de um ano representa um total médio de R$316.784,52. Estes cálculos de perda não levam em consideração os gastos com retrabalho, tais como moagem e preparação da matéria-prima, que provavelmente aumentam ainda mais o custo das perdas. Portanto, o estudo dos problemas no processo de injeção e a elaboração do guia para solução de problemas têm o objetivo de minimizar e, se possível, eliminar desperdícios e retrabalhos no processo de produção da empresa FANTASIA. Caso alguma parcela destes defeitos seja minimizada ou até mesmo eliminada com auxílio do guia de solução de problemas, além de ganhos em produtividade, a empresa ganhará em qualidade, fornecendo produtos de acordo com as especificações e exigências dos clientes. O capital recuperado com a eliminação destes problemas de processamento e retrabalho pode ser investido no treinamento do pessoal da produção, para a formação de uma equipe qualificada para o trabalho.

- 3. Etapa 2: Observação do Problema Durante as visitas na empresa FANTASIA, nas injetoras de 06 a 10, foram observados muitos problemas referentes ao processo de injeção, tais como rebarbas, rechupes, marcas de extração, manchas, etc.. Com base no conhecimento dos alunos, referente ao processo de injeção, julgou-se que os problemas encontrados durante o processo de moldagem, na sua maioria, senão na totalidade, eram problemas relacionados com condições de processamento. Ou seja, apenas com ajustes de máquina e condições de processamento poder-se-ia minimizar ou eliminar esses problemas. A partir dessa consideração, decidiu-se coletar dados referentes aos problemas de moldagem encontrados na empresa. É importante lembrar que, embora a análise tenha sido realizada nas injetoras de 06 a 10, os dados obtidos dizem respeito a todas as peças produzidas pela empresa. Abaixo é apresentado um gráfico do percentual dos defeitos mais comuns que ocorrem nas peças produzidas pela empresa. Estrato de Problemas 15,2% 0,8% 12,8% 0,4% 23,1% 0,3% 26,7% 1,4% 0,3% 1,4% 1,5% 14,3% 1,8% Cont. Cor Rechupe Fluxo Preenchimento Rebarbas Queimaduras Riscos Quebras Umidade Preparação Início Outros Com base no gráfico, comprova-se que a maioria dos problemas que ocorre nas peças injetadas estão relacionados com as condições de moldagem.

- 4. O gráfico de Pareto demonstra que três dos cinco problemas mais freqüentes estão relacionados com as condições de moldagem. O guia de solução para estes problemas foi baseado nas informações dos integrantes do grupo, adquiridos na disciplina de Processos de Transformação I, bem como em pesquisas bibliográficas. Portanto otimizando-se as condições de moldagem para cada geometria de peça e polímero, reduzir-se-á grande parte das perdas de produção da empresa, minimizando-se os custos a aumentando a produtividade e qualidade. Gráfico de Pareto p/ Defeitos 0 250 500 750 1000 1250 1500 1750 2000 2250 Preenchim ento O utrosQ uebras C ont. R echupe C or Fluxo Q ueim adurasU m idade R iscosR ebarbas Defeitos NúmerodeDefeitos

- 5. Peças c/ os defeitos mais freqüentes 0 20 40 60 80 100 120 140 160 180 200 Inserto do filtro 208 M oldura Frente 208 C aixa Base U rano M oldura Frente 308 Back G rill208 C aixa Tam pa U rano Back G rill308 C j.Fech.Sup.308 Barragem 305 Peça Nºdefeitos Preenchimento Quebra Cont. Preparação Peças mais defeituosas 0 1 2 3 4 5 6 7 8 9 10 Inserto do Filtro 208 M oldura Frente 208 C aixa Base U rano M oldura Frente 308 C aixa Tam pa U rano Back G rill208 Back G rill308 Vane H oriz.308Filtro 308 G relha frontal-262 Tam pa tras.C ond.308 G relha de retorno-005 Peças Nºtiposdedefeitos

- 6. Peças mais representativas nos custos 8% 6% 40% 5% 29% 4% 4% 4% Inserto do Filtro 208 Moldura Frente 208 Caixa Base Urano Moldura Frente 308 Caixa Tampa Urano Back Grill 208 Back Grill 308 Evap. Orifício 208

- 7. Etapa 3: Análise do Problema Com base nas informações do gráfico de Pareto, os principais problemas que ocorrem nas peças injetadas decorrentes das condições de processamento são falhas no preenchimento, quebras, contração, rechupes, cor, fluxo, queimaduras e umidade. Portanto, estes problemas foram analisados quanto as suas possíveis causas. 3.1 Problemas e Causas: 3.1.1 Falhas no Preenchimento: Definição: Falhas de preenchimento constituem em peças nas quais não se obteve o completo preenchimento da cavidade. Este tipo de defeito geralmente aparece longe do ponto de injeção se há um longo comprimento de fluxo, próximo a partes finas e devido à falta de ventilação adequada no molde (saídas de ar). Figura 6 : Peça falhada ou incompleta Causa física Há muitas causas para o aparecimento de peças incompletas, com falhas no preenchimento: - Baixo volume de material injetado (dosagem insuficiente de material); · - Fluxo de material impedido devido à falta de saídas de gás (problema do molde); - Falta de pressão de injeção, resultando em perdas de fluxo do material que não permite o mesmo preencher completamente a cavidade; - congelamento prematuro da seção transversal do ponto de injeção, impedindo que mais material flua para dentro da cavidade (baixa velocidade de injeção ou controle de

- 8. temperatura inadequado no molde). Guia para a solução do problema 3.1.2 Quebras durante a Extração Definição Dependendo do grau de dano, a deformação pode ser classificada como marcas de extração, trincas, fraturas e marcas profundas de extrator. Causa física As causas para a deformação das peças podem ser classificados como segue: - as forças necessárias para extrair as peças não podem ser aplicadas sem danificá-las; - o movimento de extração sofre perturbações. A força de extração aplicada é fator crucial para que este fenômeno ocorra e deve ser mantida no menor nível possível. Entretanto, a contração do material tem impacto direto na força de extração necessária. Tanto a contração do material quanto a força de extração são consistentemente influenciadas pelas condições de processamento do material. A geometria da peça moldada também tem influência marcante na força necessária para a extração das peças. Em geral, baixa contração é desejada em peça do tipo macho e fêmea porque as peças tem a tendência de agarrarem no macho, sendo necessário aumentar a pressão de recalque ou reduzir o tempo de resfriamento para reduzir as forças de extração.

- 9. Próximo à nervuras, a contração tende a diminuir as forças de extração necessárias porque as nervuras se destacam das paredes do molde à medida em que o material se contrai, sendo necessário reduzir a pressão de recalque e/ou aumentar o tempo de resfriamento para se reduzir a força de extração. Guia para a solução do problema: 3.1.3 Marcas de Rechupe Definição As marcas de rechupe geralmente aparecem sob pontos de acúmulo de material (pontos de variação da superfície da peça, próximo à nervuras e castelos de fixação), como uma depressão na superfície da peça moldada se a contração do material não for compensada.

- 10. Figura. Peça contendo marca de chupagem Causa física As marcas de rechupe ocorrem durante o resfriamento do material se a contração do mesmo não puder ser compensada em certas áreas. Há três principais causas físicas para as marcas de rechupe: - o processo de solidificação do material é muito lento - o tempo de aplicação efetivo da pressão de compactação é muito curto - não há transferência da pressão de recalque para o material devido às altas áreas de resistência ao fluxo no molde. Para uma melhor transferência da pressão de recalque é recomendado que o ponto de injeção tenha a maior área possível. Isto deve ser feito a fim de se evitar a solidificação prematura do material no ponto de injeção e conseqüente diminuição do tempo real de compactação. Guia para a solução do problema Importante: Após remover as marcas de rechupe, verifique se não há bolhas internas ao ponto onde o rechupe ocorria. O colchão residual deve ter entre 2 e 5 mm.

- 11. 3.1.4 Manchas na peça Definição Manchas, especialmente manchas de queimado, manchas de umidade e manchas de ar, são muito parecidas, tornando a classificação visual muito difícil senão impossível. O moldador precisa de mais informações sobre a resina, seu processamento e a influência das condições ambientais para poder identificar o tipo de mancha existente. Por este motivo, este item irá fornecer algumas informações sobre os diferentes tipos de manchas. É importante ressaltar que não é imperativo a aparição dos sintomas aqui listados, porém estes sintomas nos fornecem suspeitas acerca do tipo de mancha existente e, portanto, as medidas que devem ser tomadas para sanar o problema.

- 12. Manchas de queimado Se o fundido é danificado termicamente devido à altas temperaturas ou alto tempo de residência no canhão da máquina, produtos gasosos provenientes da decomposição do material são criados e passam a ser vistos na superfície da peça como manchas marrons ou prateadas. Sintomas de manchas devido à queima de material - As manchas aparecem periodicamente - As manchas aparecem próximas à seções estreitas (alto cisalhamento) ou cantos vivos no molde - A temperatura do fundido está próxima ao limite máximo recomendado pelo fabricante - Redução na velocidade de injeção tende a diminuir a extensão do problema - Redução na temperatura do fundido tende a diminuir a extensão do problema -O processo utiliza de alto tempo de residência do material na unidade de plastificação ou o colchão é muito grande - Alto teor de material moído - O molde é equipado com sistema de canais quentes - O molde é equipado com bico valvulado Figura: Peça com manchas de queimado

- 13. Manchas de umidade As manchas de umidade, geralmente prateadas, aparecem na superfície da peça como traços na direção do fluxo do material. A superfície próxima destas manchas é geralmente rugosa e porosa. Manchas de umidade formadas pela presença de umidade na parede do molde, não aparecem na forma de riscos na direção do fluxo, mas sim como manchas extensas e enuveadas. Sintomas de manchas devido à umidade - o material usado tende a absorver umidade ou é sensível à umidade (exemplo: Nylon, ABS, acetato de celulose, PET, PBT , Policarbonato, acrílico, SAN, e suas blendas); - quando se purga o material com reduzida velocidade de injeção, o fundido contém bolhas ou borbulhas; - a frente de fluxo solidificada de peças falhadas mostra estruturas parecidas com crateras; - o teor de umidade do material antes da injeção é muito alto. O material não foi estufado ou não seguiu-se a recomendação de tempo e temperatura do fornecedor; - O teor de umidade do ambiente é muito alto, especialmente em combinação com molde muito frio e pellets sem estufagem. Figura 2.2: Exemplo típico de peça com mancha devido à umidade

- 14. Manchas de cor Manchas de cor são criadas pela distribuição desigual dos componentes ou pela diferente orientação dos pigmentos durante o fluxo. Degradação térmica ou fortes deformações também podem causar alterações na cor ou diferença de coloração. Manchas de ar Na maioria dos casos, as manchas de ar aparecem como manchas brancas ou prateadas e podem aparecer próximas à nervuras, castelos de fixação, furos e transições de espessuras. As manchas também podem aparecer próximas às entradas de injeção, depressões ou rasgos. Sintomas de manchas de ar - o defeito perde extensão quando se reduz a descompressão; - o defeito perde extensão quando se reduz a velocidade de injeção; - bolhas podem ser observadas na peça moldada; - a frente de fluxo solidificada de peças falhadas mostra estruturas parecidas com crateras. Figura Manchas devido ao ar sugado durante a descompressão Manchas de queimado (marrons ou prateadas) Manchas de queimado são causadas pela degradação térmica do fundido. O resultado pode ser a redução no peso molecular do material (manchas prateadas) ou mudanças nas moléculas do material (manchas marrons). As possíveis causas para a degradação térmica são: - temperatura de estufagem muito alta ou demasiado tempo de estufagem; - temperatura do fundido muito alta;

- 15. - alto cisalhamento na unidade de plastificação (contrapressão ou rotação da rosca muito alta); - tempo de residência na unidade de plastificação muito alto; -cisalhamento muito severo dentro do molde (velocidade de injeção muita alta) A temperatura da massa deve ser medida com um termômetro de contato durante a purga do material. A degradação térmica tem impacto negativo nas propriedades mecânicas do material mesmo se nenhum problema de superfície pode ser visto. Manchas de umidade Durante a composição, estocagem e transporte, a resina absorve umidade. Esta umidade se transforma em vapor d'água no fundido. Devido à velocidade de injeção da frente de injeção, bolhas de gás são empurradas para a superfície do molde. Devido à compressibilidade do gás, estas bolhas se queimam e congelam na parede do molde, formando as manchas visíveis. As possíveis causas para manchas de umidade são: - controle de temperatura do molde ineficiente - condensação de água nas paredes do molde - secagem ineficiente do material antes de ser injetado - estocagem indevida do material

- 16. Guia para a solução do problema Manchas de queimado Manchas de umidade

- 17. Manchas próximas ao ponto de Injeção Definição Anéis concêntricos próximos ao ponto de injeção, geralmente tão pequenos que apenas uma mancha é perceptível. Figura: Mancha próxima ao ponto de injeção. Causa física As manchas próximas às entradas de injeção são geralmente causadas por pontos de injeção restritos ou altas velocidades de injeção. Devido à presença de pontos de injeção muito restritos ou altas velocidades de injeção, há a formação de fortes orientações na cadeia polimérica durante a injeção. Não há tempo de relaxação suficiente na áreas próximas ao ponto de injeção e as camadas exteriores ou periféricas se congelam ainda fortemente orientadas. As camadas exteriores podem sofrer um mínimo estiramento e quebram sob o impacto das altas tensões de cisalhamento. O material quente dentro da parede flui e forma pequenos entalhes (trincas). A mancha é formada pela reflexão dos raios nesta área. Guia para a solução do problema:

- 18. 3.1.5 Peças com Rebarbas: Definição As rebarbas são geralmente criadas próximas às linhas de fechamento, canais de saída de gás e extratores. As rebarbas surgem como o desenvolvimento de um filme de material adjacente às peças e geram a necessidade de se agregar mão de obra para removê-las. Figura: Peça com rebarbas Causa física As diferentes causas para o aparecimento das rebarbas são: - desgaste excessivo do molde ou existência de folgas entre as partes do molde - máquina com força de fechamento insuficiente ou programada em valor insuficiente - pressão de injeção muito alta - baixa viscosidade da resina utilizada

- 19. Guia para a solução do problema 3.1.6 Manchas de Queimadura Definição Manchas pretas de queimado são visíveis na superfície das peças moldadas. Freqüentemente estas manchas aparecem em partes falhadas da peça. Figura: Efeito diesel devido ao ar aprisionado no final do enchimento Causa física O efeito Diesel é um problema de falta de ventilação. Isto geralmente ocorre próximo a furos cegos, filetes, fim de preenchimento da peça ou pontos onde várias frentes de fluxo se encontram.

- 20. Isto ocorre sempre que o ar fica preso ou não tem tempo hábil para sair pelas saídas de gás do molde ou dos extratores. Durante o processo de injeção, o ar é comprimido e por conseqüência aquecido à altas temperaturas. Estas altas temperaturas atingidas, por sua vez, causam a queima do material plástico. Devido à esta queima do material plástico, produtos agressivos provenientes da degradação do plástico podem ser formados. Tais produtos atacam a superfície do molde causando sérios danos aos mesmos. Guia para a solução do problema:

- 21. 3.2 Diagrama de Causa e Efeito: O diagrama de causa e efeito aqui é utilizado para exibir as possíveis causas dos problemas de injeção que não estejam relacionados com as condições de processamento, ou seja, com o método de produção utilizado pela empresa FANTASIA, nem com a preparação da matéria-prima. 3.2.1 Problema de manutenção Um dos requisitos fundamentais para o bom funcionamento de uma máquina injetora é ter um bom programa de manutenção. Manter em bom funcionamento os sistemas hidráulicos e elétricos é essencial para a obtenção de peças com a qualidade especificada pelo cliente. Para que problemas de produção relacionados com a máquina sejam evitados, as partes críticas da máquina devem ser constantemente vistoriadas. Em peças como bombas hidráulicas, válvulas, filtros, mangueiras, painéis elétricos e sistemas funcionais (resistências e pistões) e de medição (termopares, manômetros) a manutenção deve ser preventiva, para evitar que ocorram falhas durante o processo de produção. Por exemplo, se uma mangueira do circuito hidráulico estiver parcialmente interrompida, haverá perdas de pressão durante o fluxo do óleo hidráulico, o que resultará em perda de eficiência de um atuador. Outro exemplo, se os canais de refrigeração do molde estiver parcialmente entupido, a taxa de retirada de calor do polímero será alterada, o que poderá alterar as características da qualidade da peça, tais como brilho, cristalinidade, tensões residuais e propriedades mecânicas. Homem Falta de conhecimento Não cumprimento dos padrões Meio-ambiente Umidade Máquina Manutenção Medida Sist. Medição não calibrado Projeto de ferramentaErros de medição Problemas em peças injetadas

- 22. 3.2.2 Problema do Sistema de Medição não calibrado Para que se tenha um bom controle das etapas do processo de injeção, também é importante que o sistema de medição esteja operando perfeitamente, sem apresentar desvios, os quais resultam na coleta de dados errados sobre o processo. Medidores de temperatura (termopares) e de pressão (manômetros) devem operar nas melhores condições possíveis, para que dados confiáveis sobre o processo sejam obtidos. Por exemplo, se um termopar fornecer um valor não exato da temperatura de aquecimento do polímero (temperatura do canhão), o mesmo poderá ser injetado com temperatura acima ou abaixo da condição ideal, podendo resultar em perdas de qualidade da peça. Se o material for aquecido a uma temperatura acima da ideal, poderá ocorrer a degradação do mesmo e perdas de propriedades mecânicas. Se for aquecido abaixo da condição ideal de processamento, poderá não haver o preenchimento da cavidade, devido a solidificação da frente de fluxo do material. 3.2.3 Falta de conhecimento do operador Segundo V. Falconi Campos, “ a luta pela sobrevivência é de cada pessoa da empresa”. Ou seja, é necessário investir em treinamento e capacitação para os funcionários da empresa, para que os resultados sejam otimizados. Não adianta apenas investir em máquinas e equipamentos, se não há pessoas capacitadas a operar com esta tecnologia. Os princípios básicos de metrologia, do processo de injeção e de controle de processos, bem como de análise e solução de problemas devem ser fornecidos aos operadores para que os mesmos possam gerenciar os seus processos. Por exemplo, muitas vezes a interpretação errada de uma medida de pressão pode resultar em perdas na qualidade da peça. Portanto, é preciso investir em treinamento aos funcionários para que eles possam desenvolver um melhor trabalho, mais produtivo e qualificado. 3.3 Caso de Estudo A partir de dados coletados na literatura, um pequeno estudo foi elaborado com a finalidade de demonstrar o relacionamento entre as variáveis do processo de injeção. A tabela abaixo mostra os dados de temperatura do fundido para diferentes velocidades de rotação da rosca, com temperatura do cilindro fixada em 185°C.

- 23. Velocidade da rosca, rpm Temperatura do fundido, °C 20 191,3 60 213,7 100 217,4 140 218,6 Pode-se observar que, embora os dados se adaptem a um modelo de Regressão Linear, um aumento na velocidade de rotação da rosca nem sempre resulta em um aumento linear na temperatura do fundido. Relação entre velocidade de rotação da rosca e temperatura do fundido, para uma temperatura de cilindro de 185°C y = 0,214x + 193,13 R2 = 0,7449 185 190 195 200 205 210 215 220 225 0 50 100 150 Velocidade de rotação da rosca temperaturadofundido Agora, investigando os dados de velocidade de rotação da rosca e taxa de plastificação, uma relação linear é encontrada, conforme gráfico XX. Os dados estão na tabela abaixo. Velocidade da rosca, rpm Taxa de Plastificação, g/min 20 68,5 40 138,7 60 217,6 80 289,1 100 356,1

- 24. Relação entre velocidade de rotação da rosca e taxa de plastificação y = 3,628x - 3,68 R2 = 0,9993 0 50 100 150 200 250 300 350 400 0 20 40 60 80 100 120 Velocidade de rotação da rosca, rpm Taxadeplastificação,g/min Com base no estudo, pode-se concluir que a taxa de plastificação possui uma relação linear com a velocidade de rotação da rosca, mas que a temperatura do fundido não possui uma relação tão linear com esta velocidade. Este estudo, embora simples, nos fornece muitas informações quanto as melhores condições de operação no processo de injeção.

- 25. Etapa 4: Plano de Ação Com base na análise do problema de muitas peças defeituosas e necessidade excessiva de retrabalho, elaborou-se um guia para a solução de problemas em peças injetadas. Este guia foi baseado nas informações contidas na literatura e no conhecimento adquirido pelos integrantes do grupo na disciplina de Processos de Transformação I – Injeção, do curso de Tecnologia em Polímeros, Ênfase em Gestão da Qualidade. Para minimizar ou talvez eliminar completamente estes problemas, recomenda-se a utilização deste guia, o qual demonstra, com base nos problemas da empresa, as principais soluções. Além da utilização do guia para solução de problemas, recomenda-se também o estudo mais aprofundado das variáveis de processamento por parte dos funcionários da empresa, no sentido e obter-se uma compreensão ampla do processo de injeção. Para isto, a utilização de pesquisas bibliográficas e ferramentas estatísticas para análise e controle do processo é de fundamental importância. 4.1 Ferramentas Estatísticas para Análise e Controle de Processos Para melhor entender o relacionamento entre as variáveis no processo de injeção, conhecer as variáveis mais influentes e determinar as fontes de variação, recomenda-se a utilização de ferramentas de análise de processos, tais como Planejamento de Experimentos, tanto fatoriais como arranjos de Taguchi, Análise de Regressão e Análise da Variância. Estas ferramentas estatísticas serão discutidas brevemente com a intenção de demonstrar os princípios, não os métodos matemáticos. Maiores informações quanto a estes assuntos são encontrados na literatura. 4.1.1 Planejamento de Experimentos O planejamento de experimentos é uma ferramenta estatística utilizada sistematicamente no estudo de efeitos de certas variáveis (fatores) em um processo ou característica do produto, com a imposição de alguns tratamentos à estes fatores e observação das respostas. No planejamento de experimentos, as variáveis são chamadas de fatores, e os tratamentos que são dados aos fatores são chamados de níveis dos fatores. Ou seja, os níveis de um fator são os valores que este fator pode assumir. Os planejamentos de experimentos mais utilizados são os fatoriais e os arranjos de Taguchi. Os fatoriais consistem em realizar o experimento com todas as combinações

- 26. possíveis dos fatores. Se há N níveis e K fatores, o número total de experimentos a serem realizados será de NK . No caso de experimentos planejados seguindo os arranjos de Taguchi, o número de ensaios é minimizado, reduzindo-se o custo e o tempo para a realização dos experimentos. 4.1.2 Análise de Regressão A análise de regressão é uma ferramenta estatística utilizada para encontrar um relacionamento funcional entre uma variável independente (variável explanatória) e uma variável dependente (variável resposta). Primeiramente, é necessário encontrar o coeficiente de correlação, o qual quantifica a dependência entre as variáveis em estudos. Caso exista alguma relação entre as variáveis, ajusta-se então os dados à um modelo de regressão linear, que consiste em encontrar uma equação de reta que possa ser utilizada para representar o padrão de variação na variável dependente, quando a variável independente varia. 4.1.3 Análise da Variância A análise da variância ANOVA é uma ferramenta estatística utilizada para determinar a contribuição de fatores na variação total observada em uma variável. A ANOVA leva a determinação da probabilidade que a variação associada a um fator é significante, ou seja, o quanto um determinado fator influencia em uma variável resposta. Além disso, é possível determinar o quanto a variação em uma variável é devida ao fator e ao acaso. Para a utilização destas ferramentas, é importante que se tenha um sistema de medição que possa fornecer dados confiáveis, os quais possam ser utilizados para se obter conclusões confiáveis sobre o processo. Além disto, recomenda-se também a implantação de um Controle Estatístico do Processo, para que o processo produtivo possa ser monitorado e os problemas mais fáceis de serem identificados e localizados. OBS: a classificação dos defeitos que ocorrem nas peças injetadas é realizada pela empresa. Portanto, devido a grande representatividade do defeito “outros”, convém analisar com mais detalhe este ponto.

- 27. BIBLIOGRAFIA CAMPOS, V. F. TQC – Controle da Qualidade Total (no estilo japonês). Fundação Christiano Ottoni. QFCO, Universidade Federal de Minas Gerais, 1992. CERQUEIRA, Jorge P. de. A Metodologia de Análise e Solução de Problemas – Equipe Grifo. Editora Pioneira. 1997. MOORE, David. A Estatística Básica e sua Prática. LTC – Livros Técnicos e Científicos. 1995. RAUWENDAAL, Chris. Statistical Process Control in Extrusion. Ed. Hanser. 1992. ROSS, Phillip J. Aplicações das Técnicas Taguchi na Engenharia da Qualidade. Makron Books. 1991. SPIEGEL, Murray R. Probabilidade e Estatística. Makron Books. 1978. WERKEMA, Maria C. Catarino; AGUIAR, Sílvio. Planejamento e Análise de Experimentos: Como entender as Principais Variáveis Influentes em um Processo. Série Ferramentas da Qualidade, Volume 8. Fundação Christiano Ottoni. 1996.