Aula mecânica e eletromecânica tecnologia da soldagem cópia

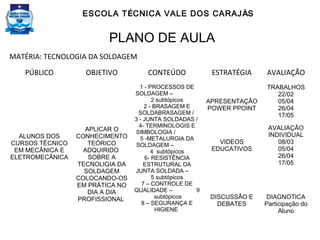

- 1. PÚBLICO OBJETIVO CONTEÚDO ESTRATÉGIA AVALIAÇÃO ALUNOS DOS CURSOS TÉCNICO EM MECÂNICA E ELETROMECÂNICA APLICAR O CONHECIMENTO TEÓRICO ADQUIRIDO SOBRE A TECNOLIGIA DA SOLDAGEM COLOCANDO-OS EM PRÁTICA NO DIA A DIA PROFISSIONAL 1 - PROCESSOS DE SOLDAGEM – 2 subtópicos 2 - BRASAGEM E SOLDABRASAGEM / 3 - JUNTA SOLDADAS / 4- TERMINOLOGIS E SIMBOLOGIA / 5 -METALURGIA DA SOLDAGEM – 4 subtópicos 6- RESISTÊNCIA ESTRUTURAL DA JUNTA SOLDADA – 5 subtópicos 7 – CONTROLE DE QUALIDADE – 9 subtópicos 8 – SEGURANÇA E HIGIENE APRESENTAÇÃO POWER PPOINT TRABALHOS 22/02 05/04 26/04 17/05 VIDEOS EDUCATIVOS AVALIAÇÃO INDIVIDUAL 08/03 05/04 26/04 17/05 DISCUSSÃO E DEBATES DIAGNOTICA Participação do Aluno PLANO DE AULA MATÉRIA: TECNOLOGIA DA SOLDAGEM ESCOLA TÉCNICA VALE DOS CARAJÁS

- 2. INTRODUÇÃO Histórico da Soldagem 1865, o inglês chamado Wilde obteve a primeira patente de soldagem a arco elétrico; 1890, N.G. Slavianoff (Rússia) e Charles Coffin (EUA) independentemente desenvolveram soldagem com eletrodo metálico nu; 1904, Oscar Kjellberg, engenheiro sueco, precisava melhorar a qualidade dos trabalhos, inovou o eletrodo revestido; 1940, Hobart and Devers, uso arame (MIG/MAG) contínuo de alumínio com argônio; 1950, Lyubavshkii and Novoshilov, grandes diâmetros de arame (MIG/MAG), final dos anos 50 aprimoramento dos arames de pequenos diâmetros de 0.9 a 1.6mm, transferência por curto circuito e soldagem em todas as posições; 1990, Desenvolvimento de fontes de energia Inversoras, controle total do arco elétrico e Variantes do processo: MIG Brazing, TIME, STT, MIG-LASER.

- 3. Histórico da Soldagem Classificação dos processo de soldagem.

- 4. FORMAÇÃO DE JUNTA SOLDADA O processo de união é a visão clássica da soldagem, usados para depositar material sobre uma superfície, visando à recuperação de peças desgastadas ou para a formação de um revestimento com características especiais. Soldagem/Junção – é um processo de fabricação de equipamentos e componentes. “Soldagem é o processo de união de materiais usado para obter a coalescência localizada de metais e não metais, produzida por aquecimento até uma temperatura adequada, com ou sem a utilização de pressão e/ou material de adição” (American Welding Society – AWS). 1º navio inteiramente soldado em 1921 produzido na Inglaterra

- 5. Os materiais podem ser unidos de diversas maneiras, não somente os metais; FORMAÇÃO DE JUNTA SOLDADA

- 6. Os métodos de união dos metais podem ser divididos em duas categorias; 1 - forças macroscópicas mecânicas; 2 - forças microscópicas (interatômicas e intermoleculares); No primeiro caso, temos como exemplos a parafusagem e a rebitagem – resistência da junta é dada pelo cisalhamento do parafuso ou rebite, mais as forças de atrito entre as superfícies em contato. FORMAÇÃO DE JUNTA SOLDADA

- 7. FORMAÇÃO DE JUNTA SOLDADA

- 8. No segundo caso, a união é conseguida aproximando os átomos e moléculas das partes a serem unidas, ou um material intermediário, em uma distância pequena para formar ligações metálicas (Van der Waals). Como exemplos desta categoria citam-se a solda-brasagem e a colagem. A união de dois ou mais materiais com fornecimento de energia, criando um meio metálico contínuo, é denominado de processos de soldagem. A energia fornecida para que a união se estabeleça pode ser de origem mecânica, termomecânica, química, elétrica ou radiante. FORMAÇÃO DE JUNTA SOLDADA

- 9. Classificação dos processo de soldagem quanto à fonte de energia. FORMAÇÃO DE JUNTA SOLDADA

- 10. Posicionados a uma distância r0, na qual a energia do sistema é mínima. A situação de cada átomo não se tende a se ligar a nenhum átomo extra, por está com sua energia mínima. Variação de energia potencial para um sistema composto de dois átomos em função da distância de separação entre eles. FORMAÇÃO DE JUNTA SOLDADA

- 11. FORMAÇÃO DE JUNTA SOLDADA A peça é formada por um grande número de átomos em um arranjo espacial (estrutura cristalina); Átomos no interior da estrutura são cercados por um número de vizinhos mais próximos, ou seja, estão ligados a menos vizinhos, tendo maior nível de energia; Exemplo: contato íntimo de dois blocos de gelo. Exemplo: contato íntimo de blocos cerâmicos

- 12. FORMAÇÃO DE JUNTA SOLDADA Assim, duas peças metálicas a uma distância suficientemente pequena para a formação de uma ligação (união) permanente, uma solda entre as peças é formada. A solda se forma pelo crescimento de grãos do metal de base que estão na interface sólido-líquido. Este fenômeno, chamado de “crescimento epitaxial”, assegura a continuidade metálica entre a ZF e o metal de base. Microestrutura da região de transição entre a ZAC e o metal de solda. Esp. Engº . Xavier J. L. c) Aumento de 500X

- 13. FORMAÇÃO DE JUNTA SOLDADA Sabe-se que isto não ocorre para duas peças metálicas, exceto em condições muito especiais. Existe obstáculos que impedem uma aproximação efetiva das superfícies até distâncias da ordem de r0. Estes obstáculos podem ser de dois tipos básicos: 1 – As peças mais polidas, tem uma grande rugosidade em escala microscópica e sub-microscópica. Mesmo um acabamento cuidadoso apresenta irregularidades da ordem de 50 nm de altura, cerca de 200 camadas atômicas a figura abaixo mostra este acabamento. Isto impede uma aproximação efetiva das superfícies, ocorre apenas em alguns poucos pontos de contato, de modo que o número de ligações formadas é insuficiente para garantir qualquer resistência para a junta. Representação esquemática da superfície metálica limpa

- 14. 2 - As superfícies estão normalmente recobertas por camadas de óxidos, umidade, gordura, poeira, etc, o que impede um contato real entre as superfícies, prevenindo a formação da solda. Estas camadas se formam rapidamente e resultam da existência de ligações químicas incompletas na superfície. FORMAÇÃO DE JUNTA SOLDADA O segundo método se baseia na aplicação localizada de calor na região de união até a sua fusão e do metal de adição (quando este é utilizado), destruindo as superfícies de contato e produzindo a união pela solidificação do metal fundido Representação esquemática da soldagem por fusão Macrografia de uma junta soldada por fusão chanfro reto Esp. Engº. Xavier J. L. Macrografia de uma junta soldada por fusão chanfro em X

- 15. TERMINOLOGIA DA SOLDAGEM Diferença entre: Soldagem e Junção (Solda) Diferença entre soldagem e solda: soldagem é a técnica utilizada para reunir duas ou mais partes de uma estrutura ou componente garantindo a continuidade da matéria. Solda é o resultado da operação de soldagem.

- 16. TERMINOLOGIA DA SOLDAGEM Poça de fusão: material fundido durante a soldagem por fusão. Na soldagem com adição a poça é composta do metal de base e do metal de adição fundidos. E a autógena? Metal de base: constitui as partes a serem soldadas. Metal de adição: utilizado para a união das partes que serão soldadas: tipos mais comuns de metais de adição: eletrodo revestido, vareta, arame, eletrodo tubular. Metal de solda: resultado da mistura entre o metal de base e o metal de adição que foram fundidos durante a soldagem.

- 17. TERMINOLOGIA DA SOLDAGEM passe: depósito de material obtido pela progressão de uma única poça de fusão. cordão de solda: material depositado em uma ou mais camadas camada: depósito de um ou mais passes em um mesmo nível. passe camada Cordão de solda

- 18. Penetração: profundidade final do cordão de solda com relação a espessura da chapa. 100% de penetração (ou penetração total) significa que a totalidade da espessura da chapa foi unida por um cordão de solda, independendo do número de passes e de camadas. TERMINOLOGIA DA SOLDAGEM

- 20. TERMINOLOGIA DA SOLDAGEM diluição: porção do metal de base no metal de solda. 0% de diluição = significa que o metal de base não foi fundido durante a soldagem; Exemplo: soldagem branda e solda brasagem. 100% diluição = é equivalente a um cordão de solda realizado sem adição (soldagem autógena); Exemplo: TIG, plasma, laser, solda a ponto.

- 22. TERMINOLOGIA DA SOLDAGEM O posicionamento das peças para união determina os vários tipos de junta. junta: região onde duas ou mais peças serão soldadas. Tipos de juntas: junta de topo, junta em ângulo, junta de aresta, junta sobreposta. Preparação da junta: operação necessária para tornar a junta apta para soldagem. Tipos de junta

- 23. TERMINOLOGIA DA SOLDAGEM O tipo de chanfro a ser usado em uma soldagem específica é escolhido em função do processo de soldagem e espessura das peças. Tipos de chanfro

- 24. TERMINOLOGIA DA SOLDAGEM DESCONTINUIDADES NA SOLDA. imperfeições ou defeitos ocasionados no cordão de solda. Existem vários fatores que pode ocorrer estes problemas.

- 25. TERMINOLOGIA DA SOLDAGEM Exemplos de Defeitos e Descontinuidades:

- 26. POSIÇÕES DE SOLDAGEM (CHAPAS E TUBOS) TERMINOLOGIA DA SOLDAGEM

- 27. TERMINOLOGIA DA SOLDAGEM Posições de teste de junta de ângulo e junta sopreposta

- 28. TERMINOLOGIA DA SOLDAGEM Posições de teste de junta topo-a-topo

- 29. TERMINOLOGIA DA SOLDAGEM Posição de teste de junta topo-a-topo em tubos

- 30. Ângulo de trabalho (work angle) = ângulo entre uma linha perpendicular à superfície maior da peça e um plano determinado pelo eixo do eletrodo (ER, AT, arame, eletrodo de tungstênio) e o eixo do cordão de solda. Ângulo de deslocamento (travel angle) = ângulo entre o eixo do eletrodo (ER, AT, arame, eletrodo de tungstênio) e uma linha perpendicular ao eixo do cordão de solda, em um plano determinado pelo eixo do eletrodo e o eixo do cordão de solda. Ângulo de deslocamento puxando (push angle) = ângulo de deslocamento quando o eletrodo é direcionado para a direção da progressão da soldagem. Ãngulo de deslocamento empurrando (drag angle) = ângulo de deslocamento quando o eletrodo é direcionado contra a direção da progressão da soldagem. TERMINOLOGIA DA SOLDAGEM Ângulo de deslocamento (ou de inclinação) e ângulo de trabalho: junta topo-a-topo.

- 31. SIMBOLOGIA DA SOLDAGEM A simbologia de soldagem é a representação gráfica de todas as informações que são necessárias da área. Segundo a norma AWS A 2.4. (a) Símbolo básico da solda; (b) Símbolos suplementares; (c) Procedimento, processo ou referência; (d) Símbolo de acabamento; A, E, L, N, P, R, S – Números que representam dimensões e outros dados; A – ângulo do chanfro; E – garganta efetiva; L – comprimento da solda; N – número de soldas por projeção ou por pontos; P – distância centro a centro de soldas intermitentes; R – abertura de raiz; S – tamanho da solda.

- 33. SIMBOLOGIA DA SOLDAGEM Símbolos básico

- 34. SIMBOLOGIA DA SOLDAGEM O elemento básico de um símbolo de soldagem é a linha de referência, colocada sempre na posição horizontal e próxima da junta a que se refere. O símbolo básico indica o tipo de solda desejado. Existem oito tipos básicos de solda e quinze símbolos básicos. Segundo a norma AWS A 2.4. Tipos básicos de soldas e seus símbolos.

- 35. SIMBOLOGIA DA SOLDAGEM Sete variações de soldas em chanfro e seus símbolos

- 36. SIMBOLOGIA DA SOLDAGEM Os símbolos suplementares são usados em posições específicas do símbolo de soldagem, quando necessários Símbolos de acabamento, indicam o método de acabamento da superfície de solda. C – rebarbamento; G – esmerilhamento; M – usinagem; R – laminação; H – martelamento.

- 37. SIMBOLOGIA DA SOLDAGEM Simbologia para ensaios não destrutivos

- 38. FIM