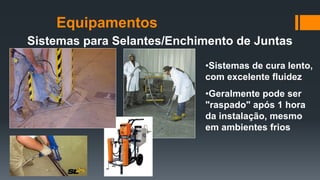

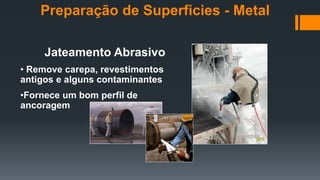

O documento apresenta uma visão abrangente sobre a tecnologia da poliureia, incluindo sua definição, histórico e propriedades mecânicas. Destaca diferentes tipos de sistemas de poliureia, métodos de aplicação e a preparação necessária para substratos como concreto e aço. Além disso, menciona casos de aplicação comercial e os equipamentos necessários para o trabalho com poliureia.