O documento descreve as características e sistemas de uma colhedora de cana-de-açúcar modelo 3520, incluindo detalhes sobre o motor, cabine, sistema de corte, alimentação, preparo, arrefecimento, chassi, sistema hidráulico e manutenção. A colhedora possui motor potente, cabine confortável com controles ergonômicos, e sistemas desenvolvidos para melhorar a eficiência do corte, alimentação, preparo e limpeza da cana.

![Características da Colhedora de

Cana-de-açúcar 3520

Motor

Cabine

Corte de base

Cortador de pontas e triturador

Sistema de alimentação

Sistema de preparo

Sistema de arrefecimento

Chassi

Sistema hidráulico

Manutenção e segurança

Figura 1: Colhedora de Cana-de-Açúcar

Fonte: Gobesso [21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-2-320.jpg)

![MOTOR

Motor agrícola de 9 litros, @ 2100 rpm, 12 válvulas, 6 cilindros em linha;

Componentes do motor de aço forjado;

Bomba injetora com governador eletrônico;

ECU (Engine Control Unit) que controla temperaturas, rotação, falhas,

pressão óleo;

Potência: 251 kw / 337 hp / 342 cv;

Turbinado, pós-resfriado (ar- ar);

Alternador de 200 ampéres;

Resistência, Durabilidade.

Figura 2: Motor John Deere - 6090T.

Fonte: Empresa John Deere [21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-3-320.jpg)

![CABINE

Figura 3: Cabine do Trator John Deere.

Fonte: Empresa John Deere [21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-5-320.jpg)

![CABINE

Maior altura do assento do operador;

Maior visibilidade e controle

operacional;

Maior segurança em manobras;

Assento com suspensão a ar e assento

de treinamento;

Plataforma de controle ergonômica no

braço lateral direito com “joystick”

multifuncional, que se movimenta

acoplada ao assento do operador;

Figura 4: Assento

Fonte: Empresa John Deere [21--?],

Figura 5: Plataforma de controle ergonômica

Fonte: Empresa John Deere [21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-6-320.jpg)

![CABINE

Mudança no botão de acionamento do

elevador, é acionado através do pedal.

Facilidade de acesso ao motor, com

redução dos tempos de

manutenção/reparação;

Maior disponibilidade da máquina.

Figura 6: Pedais Ajustáveis do Giro do Elevador.

Fonte: Empresa John Deere [21--?].

Fonte: Empresa John Deere [21--?].

Figura 7: Cabine Basculante de fácil manuseio.](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-7-320.jpg)

![CABINE

Permite visualizar informações sobre o motor (carga, rpm, horas, combustível,

temperaturas, pressão e códigos de serviço);

O operador pode customizar os displays: uma leitura grande ou quatro pequenas;

Display superior para as funções do motor;

Display inferior para as funções da colhedora;

Indicador de funcionamento do alternador -voltagem baixa da bateria.

Sistema de alarmes (visuais e sonoros):

• Evitam possíveis danos de maior importância (motor);

• Orientam o processo de diagnóstico;

• Agilizam manutenções e reparações no motor.

Figura 8: Display de Diagnóstico.

Fonte: Empresa John Deere [21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-8-320.jpg)

![CORTE DE BASE

O corte de base é efetuado pelo princípio de

corte inercial (sem contra-faca);

As facas atingem o solo com velocidade de

20-22 m/s pelo que rapidamente perdem o

gume;

O contato da facas com o solo deve ser

evitado para conservar um corte eficiente e

desta forma reduzir as perdas, o teor de terra

da matéria-prima e reduzir os danos às

soqueiras visando aumentar sua

longevidade.

Figura 9: Vista Esquemática da Descarga da Cana em Montes .

Fonte: Faculdade de Engenharia Agrícola [21--?] .](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-9-320.jpg)

![CORTADOR DE PONTAS

Estrutura de suporte do cortador reforçada

para operar em condições severas;

Maior altura de corte do mercado;

Anéis coletores suportados por baixo

evitando acúmulo de folhas;

Adequação a diferentes variedades de cana;

Maior aproveitamento da produção

provenientes de variedades de cana mais

altas;

Redução de folhas na alimentação da

máquina, reduzindo impurezas vegetais

presentes na carga.

Figura 10: Corte de Pontas.

Fonte: Gobesso [21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-10-320.jpg)

![SISTEMA DE ALIMENTAÇÃO

Rolamentos dos rolos alimentadores

montados externamente;

Rolos alimentadores superiores com

suporte aparafusado;

Batentes de borracha externo, que servem

como amortecedores;

Disposição dos rolos com curvatura

reduzida, facilitando a passagem da cana

pelos mecanismos de limpeza e permitindo

uma maior capacidade de alimentação da

máquina;

Espaço existente entre os rolos de 203mm:

• Redução de perdas

• Facilidade de manutenção

Figura 13: Rolos Alimentadores.

Fonte: Empresa John Deere [21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-14-320.jpg)

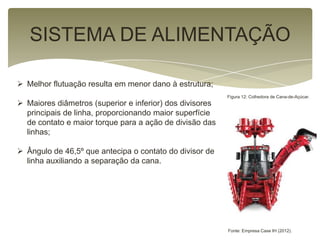

![ Rolo levantador aberto;

Auxilia na eliminação de impurezas

minerais da cana;

Favorece um fluxo de cana uniforme

sem obstrução.

SISTEMA DE ALIMENTAÇÃO

Figura 14: Rolos Levantadores.

Fonte: Empresa John Deere [21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-15-320.jpg)

![ Impulsão acentuada dos toletes para o cesto,

facilitando a ação do extrator primário na

limpeza da cana;

Reduz ocorrência de retro-alimentação

(perdas);

Melhoria da limpeza.

SISTEMA DE ALIMENTAÇÃO

Ampla entrada de cana para melhor

alimentação da colhedora;

Maior capacidade de colheita por

hectare;

Otimização do custo operacional de

movimentação da máquina;

Maior produtividade.

Figura 15: Rolo Lançador.

Figura 16: Bocal Alimentador.

Fonte: Empresa John Deere [21--?].

Fonte: Empresa John Deere,[21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-16-320.jpg)

![SISTEMA DE PREPARO

Possui defletor de 50 mm;

Possui rolamentos externos;

Assegura direcionamento da cana para as

facas do picador;

Gera maior eficiência e limpeza;

Melhoria na servicibilidade dos eixos do

picador;

Capa protetora de segurança do picador.

Figura 17: Picador.

Fonte: Empresa John Deere [21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-17-320.jpg)

![SISTEMA DE PREPARO

Extrator primário de 1.500 mm de diâmetro,

acoplado diretamente ao motor hidráulico, apoiado

sobre quatro coxins;

Capuz plástico giratório, acionado hidraulicamente,

dotado de anel de desgaste;

Maior estabilidade do ventilador do extrator;

Maior absorção de vibrações;

Maior chapa de desgaste proporcionando resistência

e durabilidade.

Figura 18: Extrator Primário.

Fonte: Empresa John Deere [21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-18-320.jpg)

![ Redução de elementos intermediários;

Redução de peso estrutural;

Redução no refluxo de cana;

Maior vida útil da corrente.

SISTEMA DE PREPARO

Figura 19: Elevador – Eficiência.

Fonte: Empresa John Deere [21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-20-320.jpg)

![ Defletor de borracha para direcionamento do material:

• Atenuação de impactos estruturais;

• Maior durabilidade do conjunto;

• Maior capacidade de transporte de cana;

• Reversibilidade possível;

• Maior vida útil dos componentes móveis;

• Redução de pontos de fuga no sistema hidráulico;

• Redução na quantidade de peças de desgaste;

• Aumento na capacidade de alimentação.

SISTEMA DE PREPARO

Figura 20: Elevador – Eficiência.

Fonte: Empresa John Deere [21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-21-320.jpg)

![ Cobertura na última seção do elevador, o que força a

passagem de ar por baixo da cana no descarregamento,

melhorando a limpeza;

Pás retangulares no ventilador do extrator, conferindo maior

superfície de atuação para melhor limpeza;

Capuz plástico com giro de 360º;

Redução de impurezas antes do descarregamento;

Maior capacidade de lançamento das impurezas vegetais no

solo, longe do transbordo;

Maior fluxo de ar.

SISTEMA DE PREPARO

Figura 22: Extrator Secundário.

Fonte: Empresa John Deere [21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-23-320.jpg)

![ Sistema de arrefecimento composto de radiador

do motor, pós resfriador (sistema ar- ar), radiador

de diesel, radiador de óleo hidráulico e

condensador do ar condicionado;

Compartimento pressurizado do motor;

Sistema localizado atrás da cabine;

Novo design da tomada de ar, com abertura

lateral de acessibilidade:

• Aumento na capacidade de arrefecimento;

• Melhoria na servicibilidade.

Hélice reversível do radiador.

SISTEMA DE ARREFECIMENTO

Figura 23: Sistema de Arrefecimento.

Fonte: Empresa John Deere [21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-24-320.jpg)

![ Estruturas tubulares de seção quadrada, utilizando

aço SAC 50 de 6 mm de espessura;

Projeto concebido para otimizar resistência e diminuir

peso do conjunto;

Resistência à trincas por esforços torcionais;

Melhor distribuição de peso, gerando maior

estabilidade operacional em condições topográficas

variadas.

CHASSI

Figura 24: Chassi.

Fonte: Empresa John Deere [21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-25-320.jpg)

![SISTEMA HIDRÁULICO

Tanques modulares que facilitam a

manutenção;

Demanda de óleo necessária reduzida

em 159 litros, tanque com capacidade

de 405 litros;

Maior capacidade do tanque de

combustível (568 litros) para maior

autonomia de trabalho;

Redução do custo operacional;

Aumento na vida útil do motor e

sistemas hidráulicos.

Figura 26: Sistema Hidráulico.

Fonte: Empresa John Deere [21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-27-320.jpg)

![MANUTENÇÃO E SEGURANÇA

Caixa do picador de fácil acesso;

Filtro de ar do motor de fácil e rápido

acesso;

Pontos de lubrificação reduzidos;

Figura 27: Facilidade de Manutenção.

Fonte: Empresa John Deere [21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-28-320.jpg)

![Figura 29: Colhedora de Cana-de-Açúcar.

Fonte: Gobesso [21--?].](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-32-320.jpg)

![REFERÊNCIAS BIBLIOGRÁFICAS

CASE IH. Colhedoras de Cana -Série A8000. 2012. Disponível em <

http://www.caseih.com/brazil/Products/Colhedoras-e-Colheitadeiras/A8000-e-

A8800/Documents/Folheto_A8000.pdf >. Acesso em: 20 de Setembro de 2012.

GOBESSO, Marco Antônio. Matéria Estranha na Colheita Mecanizada. [21--?].

Disponível em <http://stab.org.br/impurezas/LIMPEZA.pdf >. Acesso em: 20 de

Setembro de 2012.

JOHN DEER. Especificações Técnicas da Colhedora de Cana John Deere 3520.

2012. Disponível em

http://www.deere.com/pt_BR/ag/products/newequipment/specs/ch3520.html>

.Acesso em: 20 de Setembro de 2012.

UNICAMP. Universidade de Campinas. Colheita de Cana-de-Açúcar com Auxílio

Mecânico. [21--?]. Disponível em

<http://www.agencia.cnptia.embrapa.br/Repositorio/Auxilio_Mecanico_Colheita_Can

a_000fxew1kab02wyiv80soht9h8k862sp.pdf>. Acesso em: 20 de Setembro de

2012.](https://image.slidesharecdn.com/slide-colhedoradecana1-130427193626-phpapp01/85/Slide-colhedora-de-cana-1-34-320.jpg)