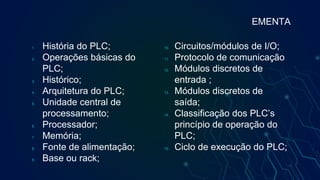

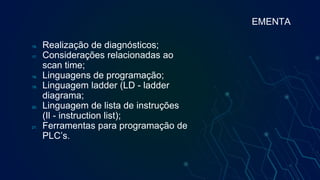

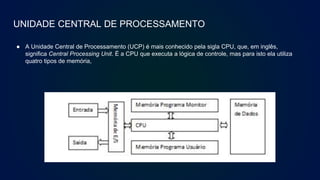

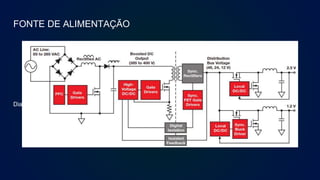

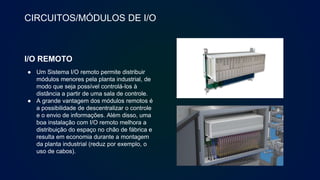

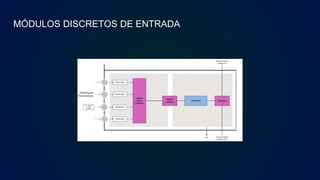

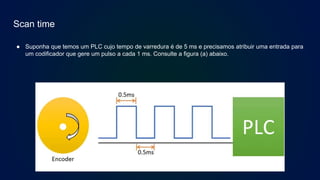

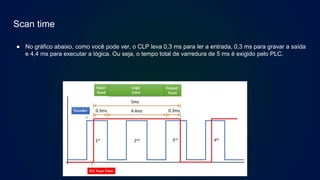

O documento descreve as principais características e componentes de um controlador lógico programável (PLC). O PLC é composto por entradas e saídas digitais e analógicas, uma unidade central de processamento, memória e fonte de alimentação. O documento também explica o ciclo de execução do PLC e como ele funciona para controlar processos industriais.