1) O documento discute a história e evolução das medidas e unidades de medição, desde as primeiras utilizadas pelo homem até o atual padrão do metro.

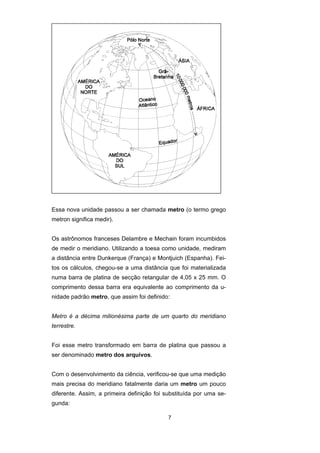

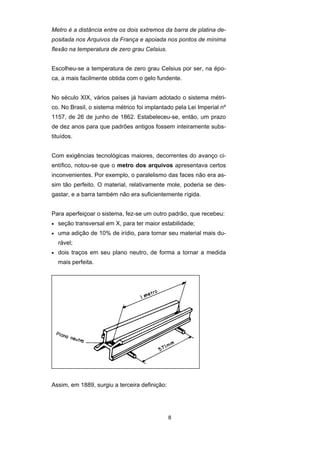

2) É apresentado o desenvolvimento do sistema métrico decimal e a definição do metro como padrão, desde a medição do meridiano terrestre até a atual definição em termos da velocidade da luz.

3) Informações técnicas sobre os padrões do metro no Brasil e as principais unidades de medida do sistema métrico e suas relações com o metro são fornecidas.