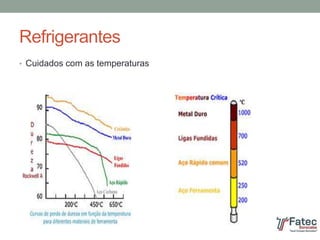

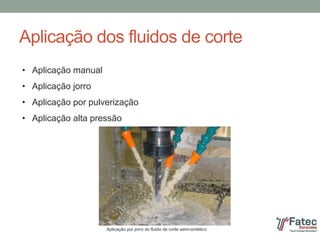

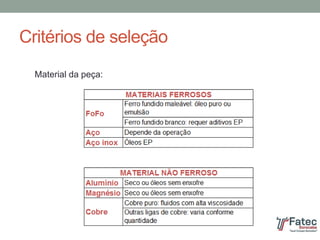

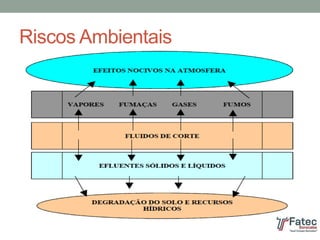

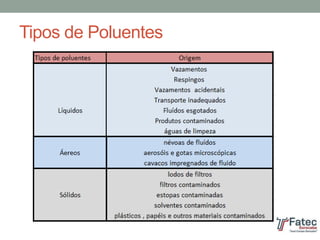

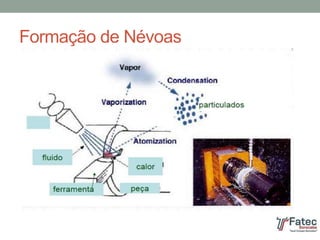

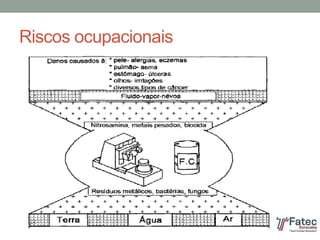

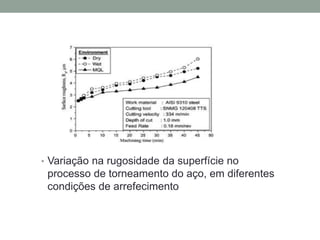

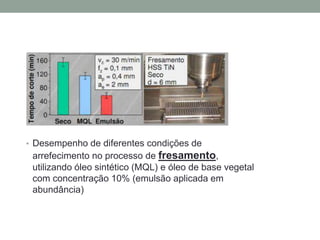

O documento discute a importância dos fluidos de corte na usinagem de metais, abordando suas funções, aplicações e propriedades essenciais para melhorar a eficiência e a qualidade do processo. São apresentados diferentes tipos de fluidos, como refrigerantes e lubrificantes, além de suas classificações e as vantagens e desvantagens de cada tipo. A gestão ambiental e os riscos ocupacionais associados ao uso desses fluidos são destacados, juntamente com inovações tecnológicas para melhoria dos processos de usinagem.