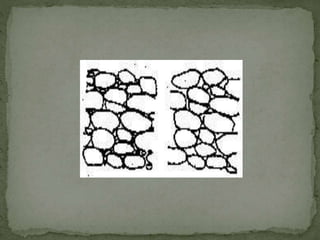

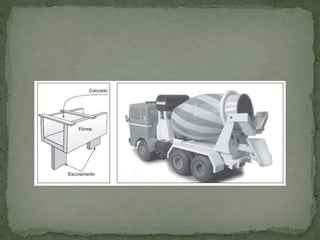

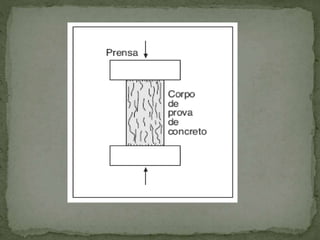

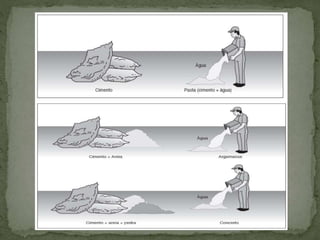

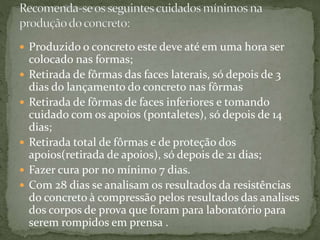

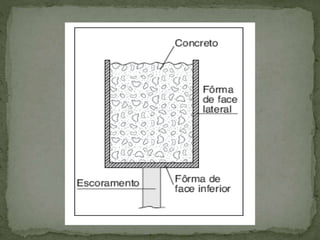

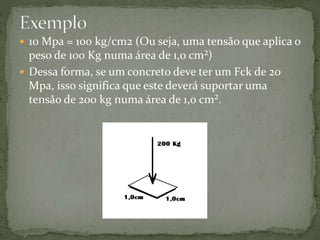

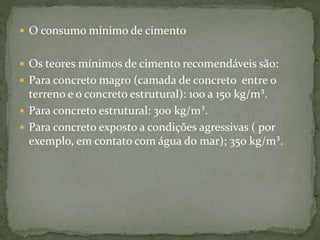

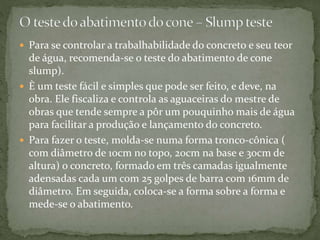

O documento discute os conceitos e propriedades do concreto, incluindo sua composição, dosagem, resistência e produção. O concreto é uma mistura de agregados, areia, cimento e água que deve ser trabalhável quando fresco e resistente quando endurecido. A resistência característica do concreto (fck) é um parâmetro importante para o projeto estrutural e normalmente deve ser de no mínimo 20 MPa.