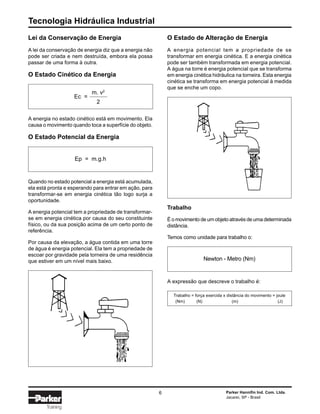

1. O documento descreve os conceitos básicos da tecnologia hidráulica industrial, incluindo força, energia, pressão e como a hidráulica pode ser usada para multiplicar forças.

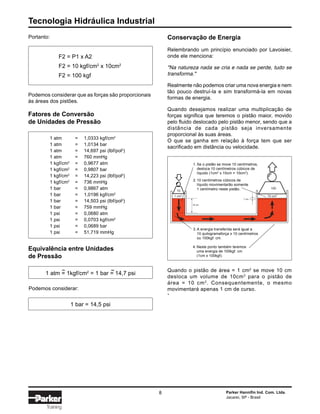

2. É apresentada a lei de Pascal que explica como a pressão é transmitida igualmente em todos os sentidos através de um fluido.

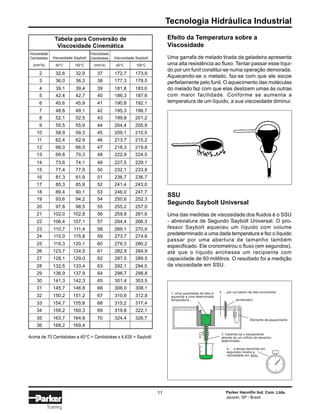

3. O documento também fornece fórmulas e fatores de conversão para unidades comuns de pressão hidráulica.