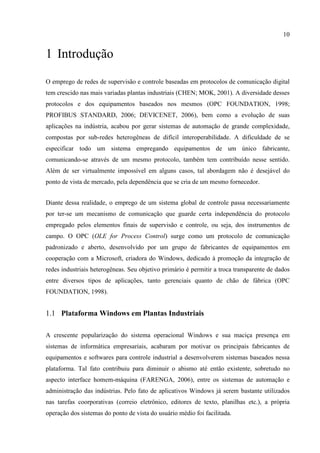

Este documento apresenta uma introdução ao protocolo OPC, descrevendo suas principais características e especificações. O OPC foi desenvolvido para promover a integração de sistemas industriais heterogêneos através de uma interface de comunicação padronizada. Inicialmente baseado na tecnologia DCOM da Microsoft, o OPC permite o acesso transparente a dados de processos independentemente de sua origem. Exemplos teóricos e reais demonstram aplicações do OPC em sistemas de controle, otimização e integração de re

![83

ICONICS, OPC Complex Data: New Capabilities Maximize Object-Oriented Systems,

2004. Disponível em <http://www.iconics.com/news/article_display.asp?

Article=Ctrl1204_1.htm>. Acesso em 15 de dezembro de 2006.

IWANITZ, F. XML-DA Opens Windows Beyond the Firewall, [200?]. The Industrial

Ethernet Book. Disponível em <http://ethernet.industrial-networking.com/articles/article

display.asp?id=21>. Acesso em 12 de dezembro de 2006.

IWANITZ, F.; LANGE, J. OPC: Fundamentals, implementation and applications. 2ª

Edição Revisada, Editora Heidelberg-Huthig, Alemanha, 2002.

KEW S.; DWOLATZKY B. Real-time performance of OPC, In: SAICSIT 2001

Conference. Disponível em: <http://osprey.unisa.ac.za/saicsit2001/Electronic/paper 45.PDF>.

Acesso em 12 de outubro de 2006.

MAP. Disponível em: <http://javvin.com/protocol/ MAP.html>. Acesso em 15 de dezembro

de 2006.

MATRIKON. OPC Unified Architecture (OPC UA) Part 1 - Concepts RC 1.00.

Disponível em <www.matrikonopc.com/downloads/58/specifications/ index.aspx>. Acesso

em 17 de novembro de 2006.

Microsoft. DCOM Technical Overview – 1996. Disponível em: <http://msdn.microsoft.com

/library/default.asp?url=/library/en-us/dndcom/html/ msdn_dcomtec.asp>. Acesso em 20 de

novembro de 2006.

MONTENEGRO, F.; PACHECO, R. Orientação a Objetos em C++, 1ª. Edição, Editora

Ciência Moderna,1994.

MOON, H. An Introduction to Industrial Networks, Seoul National University, Korea,

1999.

OPC FOUNDATION. OPC Alarms and Events Custom Interface Standard Specification

v.1.10, 2002. Disponível em: <http://www.opcfoundation.org>. Acesso em 17 de novembro

de 2006.](https://image.slidesharecdn.com/opc4-100423120128-phpapp01/85/Opc4-83-320.jpg)