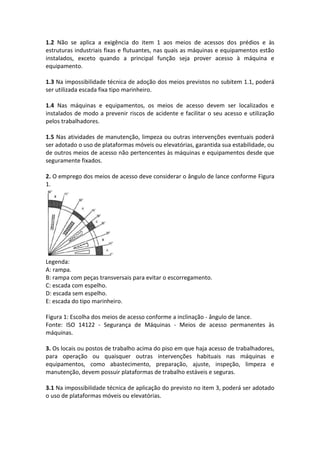

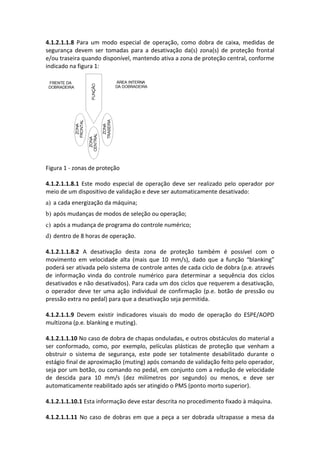

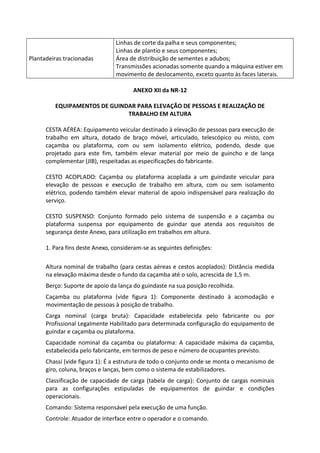

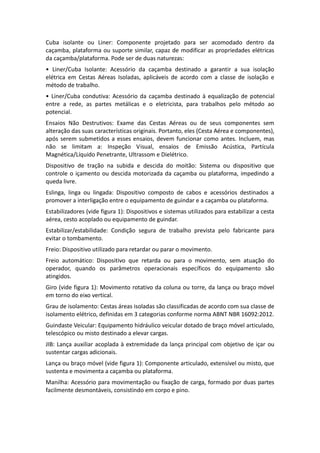

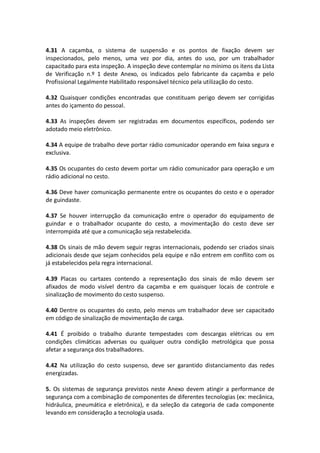

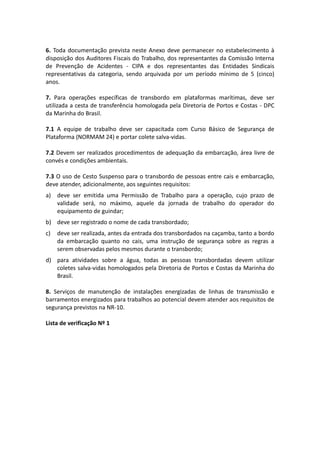

A Norma Regulamentadora NR-12 estabelece requisitos mínimos de segurança para prevenção de acidentes e doenças do trabalho relacionados a máquinas e equipamentos. A norma define princípios gerais, requisitos para arranjo físico e instalações elétricas, dispositivos de segurança, sinalização, manutenção, capacitação e responsabilidades de empregadores e trabalhadores. A norma possui 12 seções principais e 12 anexos com requisitos específicos para diferentes tipos de máquinas.