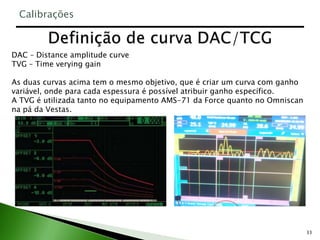

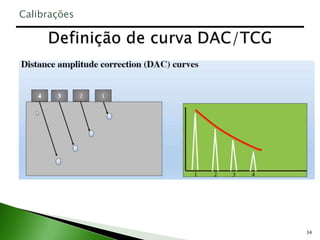

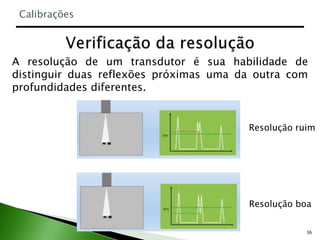

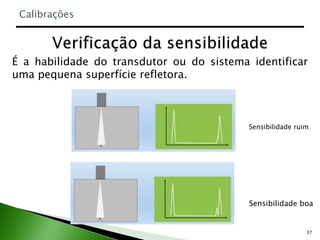

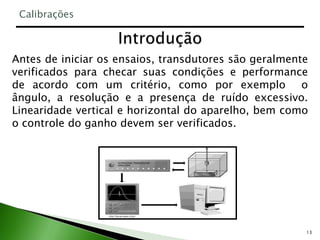

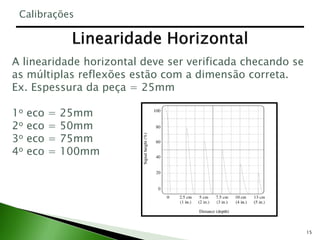

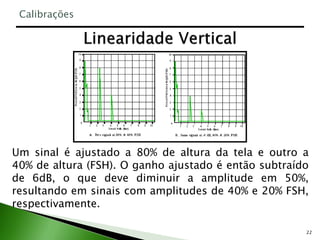

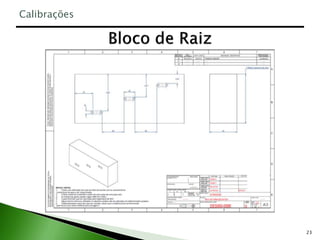

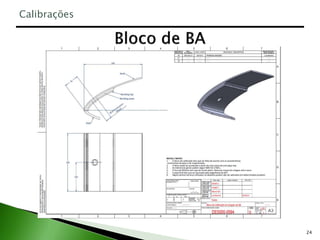

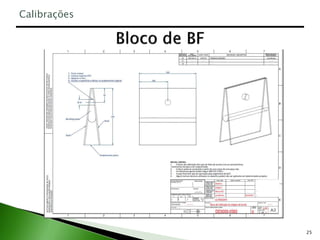

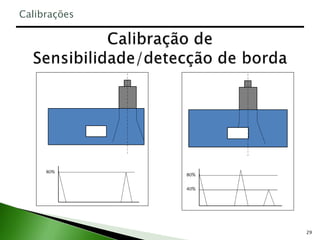

O documento detalha o processo de calibração de equipamentos utilizados em ensaios por ultrassom, incluindo a configuração do instrumento, ajuste de controles e verificação da sensibilidade para detectar descontinuidades. Discute a importância de utilizar blocos de calibração que representam o material da peça inspecionada e descreve métodos para garantir a precisão das medições. Também aborda a verificação e manutenção de transdutores, incluindo técnicas de linearidade vertical e horizontal.

![32

1. Posicione o transdutor no bloco em uma região com espessura mais fina e

localize o eco de fundo.

2. Posicione o Gate a 80% sobre o eco de fundo.

3. Meça fisicamente a espessura dessa região utilizando um paquímetro.

4. Pressione no instrumento [CAL, ZERO] e digite o valor da espessura

encontrada.

5. Pressione no instrumento [F1 - Continue].

6. Posicione o transdutor no bloco de seção mais espessa e localize o eco de

fundo.

7. Posicione o Gate a 80% sobre o eco de fundo.

8. Meça fisicamente a espessura nessa região utilizando um paquímetro.

9. Pressione no instrumento [VEL] e digite o valor da espessura encontrada.

10.Pressione no instrumento [F2 - Calculate].

11.Meça a espessura do bloco sobre a área de colagem. A medida encontrada

por UT deverá estar dentro de 5% da espessura real.

Obs.: Duas reflexões de um mesmo ponto podem ser usados para calibração.

Calibrações](https://image.slidesharecdn.com/mdulo10-calibraes-240509153452-f253f657/85/Apresentacao-Modulo-10-Calibracoes-pptx-32-320.jpg)