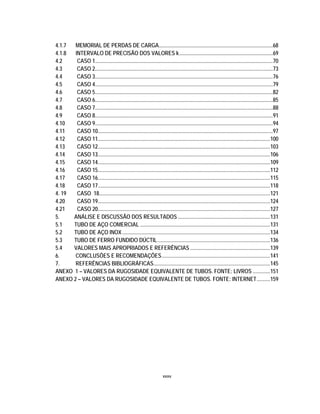

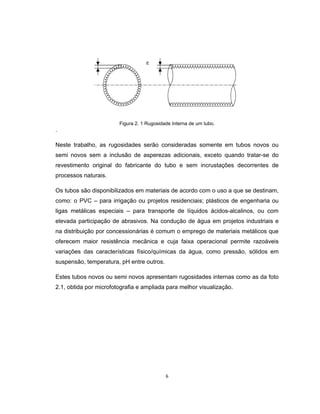

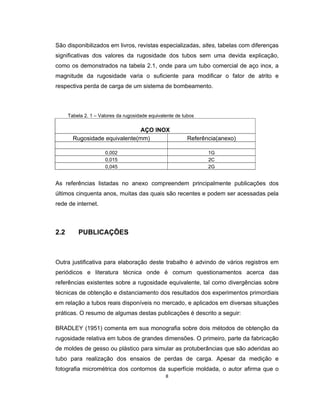

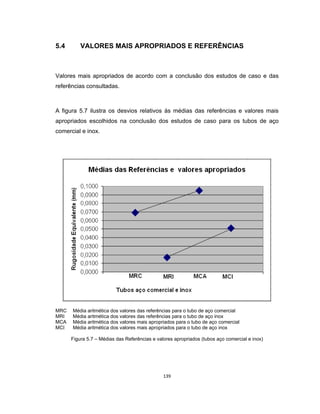

Este documento apresenta uma dissertação de mestrado sobre levantamento da rugosidade equivalente de tubos metálicos. O trabalho pesquisa e esclarece divergências nos valores de rugosidade de tubos comerciais de aço e ferro. Foram realizados testes em 20 sistemas de bombeamento para propor recomendações de estimativa da rugosidade em tubos metálicos rugosos.

![ii

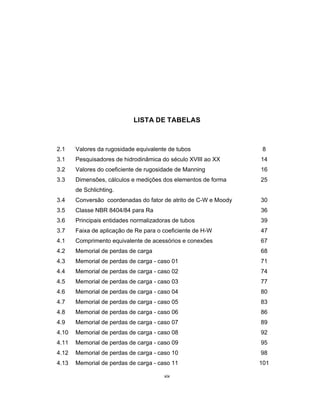

FICHA CATALOGRÁFICA ELABORADA PELA

BIBLIOTECA DA ÁREA DE ENGENHARIA E ARQUITETURA - BAE - UNICAMP

Sch75l

Schroder, Francisco Carlos

Levantamento em campo da rugosidade equivalente

de tubos metálicos / Francisco Carlos Schroder. --

Campinas, SP: [s.n.], 2011.

Orientador: Paulo Vatavuk.

Dissertação de Mestrado - Universidade Estadual de

Campinas, Faculdade de Engenharia Civil, Arquitetura e

Urbanismo.

1. Rugosidade. 2. Fator de atrito. 5. Roughness. I.

Vatavuk, Paulo. II. Universidade Estadual de Campinas.

Faculdade de Engenharia Civil, Arquitetura e

Urbanismo. III. Título.

Título em Inglês: Field survey of the equivalent roughness of mettalic pipes

Palavras-chave em Inglês: Friction factor

Área de concentração: Recursos Hídricos, Enegéticos e Ambientais

Titulação: Mestre em Engenharia Civil

Banca examinadora: Jose Gilberto Dalfre Filho, Rodrigo de Melo Porto

Data da defesa: 24-11-2011

Programa de Pós Graduação: Engenharia Civil](https://image.slidesharecdn.com/schroderfranciscocarlosm-221027144636-6eb0afb4/85/Schroder_FranciscoCarlos_M-pdf-3-320.jpg)