O documento discute as camadas e propriedades da superfície usinada. A superfície é composta por camadas de contaminantes, óxido, deformações plásticas e estrutura cristalina modificada. A textura da superfície inclui rugosidade, ondulação e deformações geométricas. As tensões residuais surgem durante o processo de usinagem e afetam as propriedades mecânicas da peça.

![Cap. 9 - Superfície Usinada

I - Contaminantes (gases,

graxa, lubrificantes)

III - Deformações plásticas

V - Camada não modificada

IV - Camada com estrutura

cristalina modificada

II - Camada de óxido

Geometria: Textura da superfície

Figura 1: Representação esquemática das camadas da superfície usinada[Black e Kohser 2017]1

1

BLACK, J. T.; KOHSER, R. A.- DeGarmo’s Materials and Processes in Manufacturing. Wiley, 2017.

1 22](https://image.slidesharecdn.com/cap09-superficie-220810135613-fd4d47d6/75/Cap09-Superficie-pdf-2-2048.jpg)

![Cap. 9 - Superfície Usinada

(a) Simulação da topografia de uma superfície usinada

0 2 4 6 8

localização na direção x (mm)

-0.5

0

0.5

1

1.5

2

Perfil

da

superfície

em

y=5mm

(

m)

Perfil bruto

Perfil de forma

Perfil de ondulação

Perfil de rugosidade

(b) Perfil bruto da superfície simulada

Figura 2: Exemplo esquemático da textura de superfície [Araujo, Mougo e Campos 2020]

5 22](https://image.slidesharecdn.com/cap09-superficie-220810135613-fd4d47d6/75/Cap09-Superficie-pdf-6-2048.jpg)

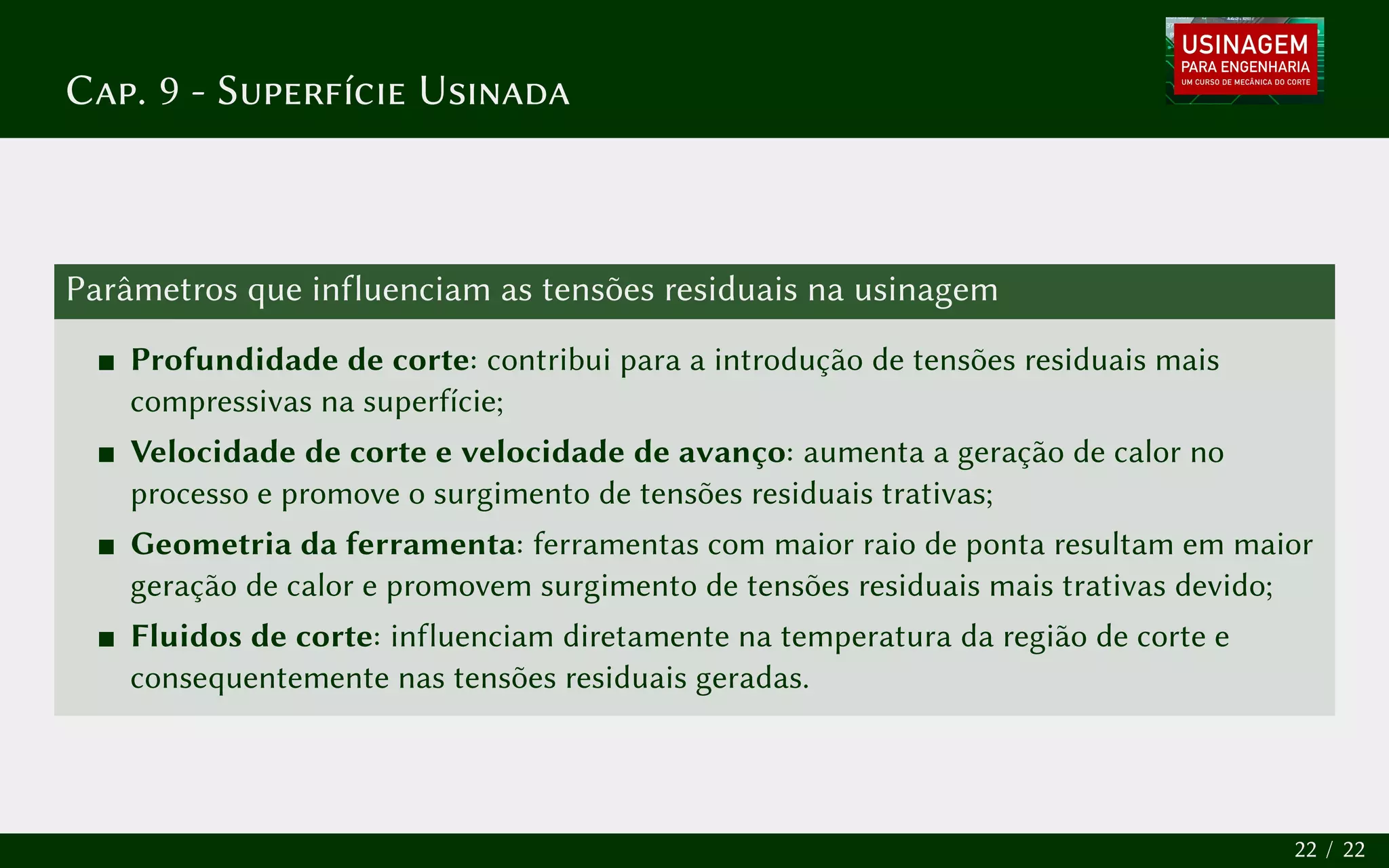

![Cap. 9 - Superfície Usinada

Cut-off

É o limite de comprimento de onda estabelecido para o corte e filtro dos sinais de perfil. No

caso do perfil de rugosidade, usualmente o cut-off superior é chamado de comprimento de

amostragem, ou simplesmente cut-off.

l l l

s c f

Perfil de rugosidade Perfil de ondulação

100%

Figura 3: Perfil de rugosidade e de ondulação [Araujo, Mougo e Campos 2020]

6 22](https://image.slidesharecdn.com/cap09-superficie-220810135613-fd4d47d6/75/Cap09-Superficie-pdf-7-2048.jpg)

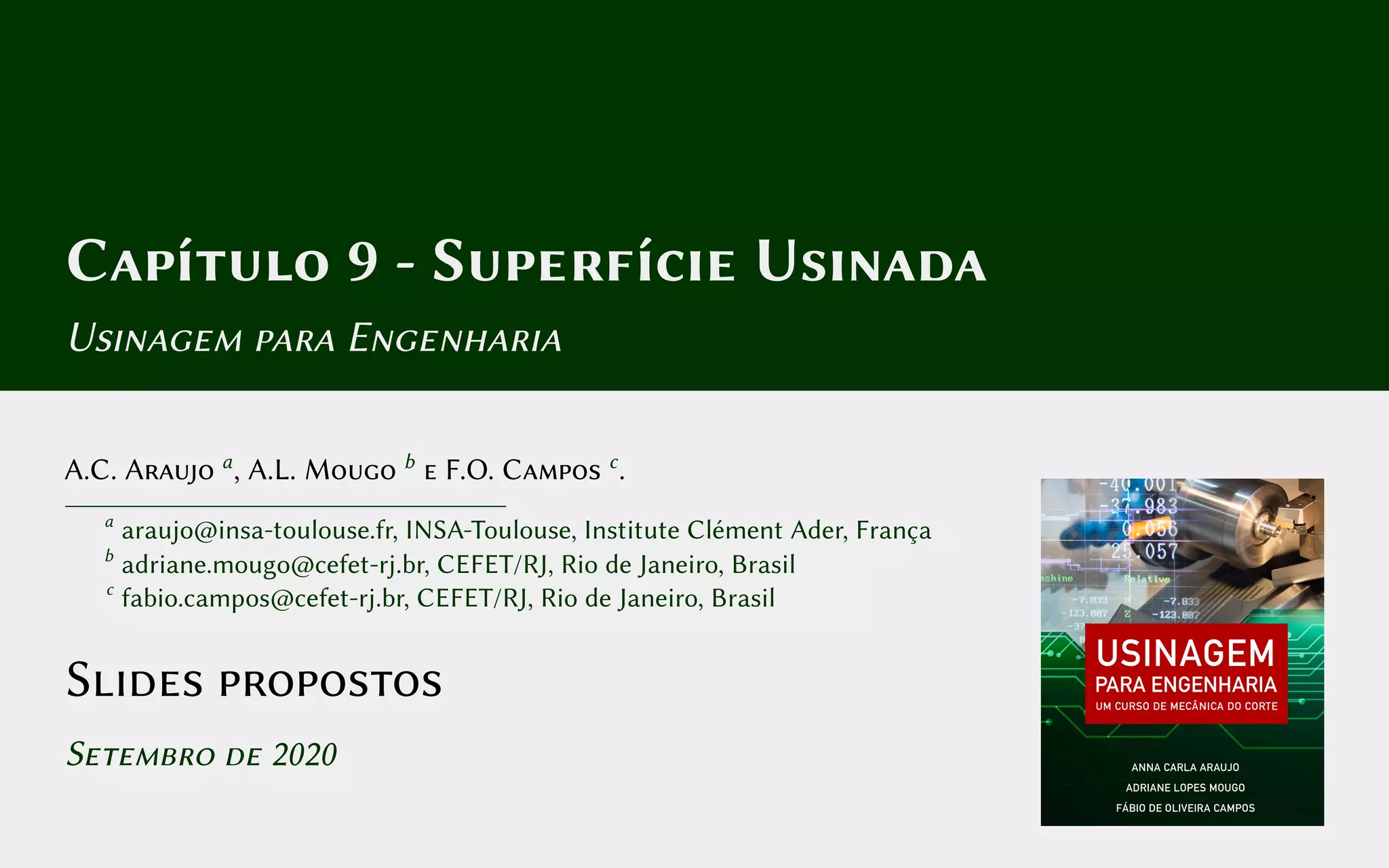

![Cap. 9 - Superfície Usinada

Parâmetros quantitativos da textura da superfície

Parâmetros de amplitude (Ra, Rt, Rz)

Parâmetros de espaçamento

Parâmetros híbridos

Rugosidade (Ra): Média aritmética

dos desvios absolutos do perfil de

rugosidade |dy|

Ra =

R lm

0 |dy|dx

lm

(1) 0 0.5 1 1.5 2 2.5 3 3.5 4

Distância medida (mm)

-1.5

-1

-0.5

0

0.5

1

1.5

Perfil

de

Rugosidade

(

m)

Linha Média

Perfil de rugosidade

Rugosidade média (Ra)

dy

Rt

Figura 4: [Araujo, Mougo e Campos 2020]

7 22](https://image.slidesharecdn.com/cap09-superficie-220810135613-fd4d47d6/75/Cap09-Superficie-pdf-8-2048.jpg)

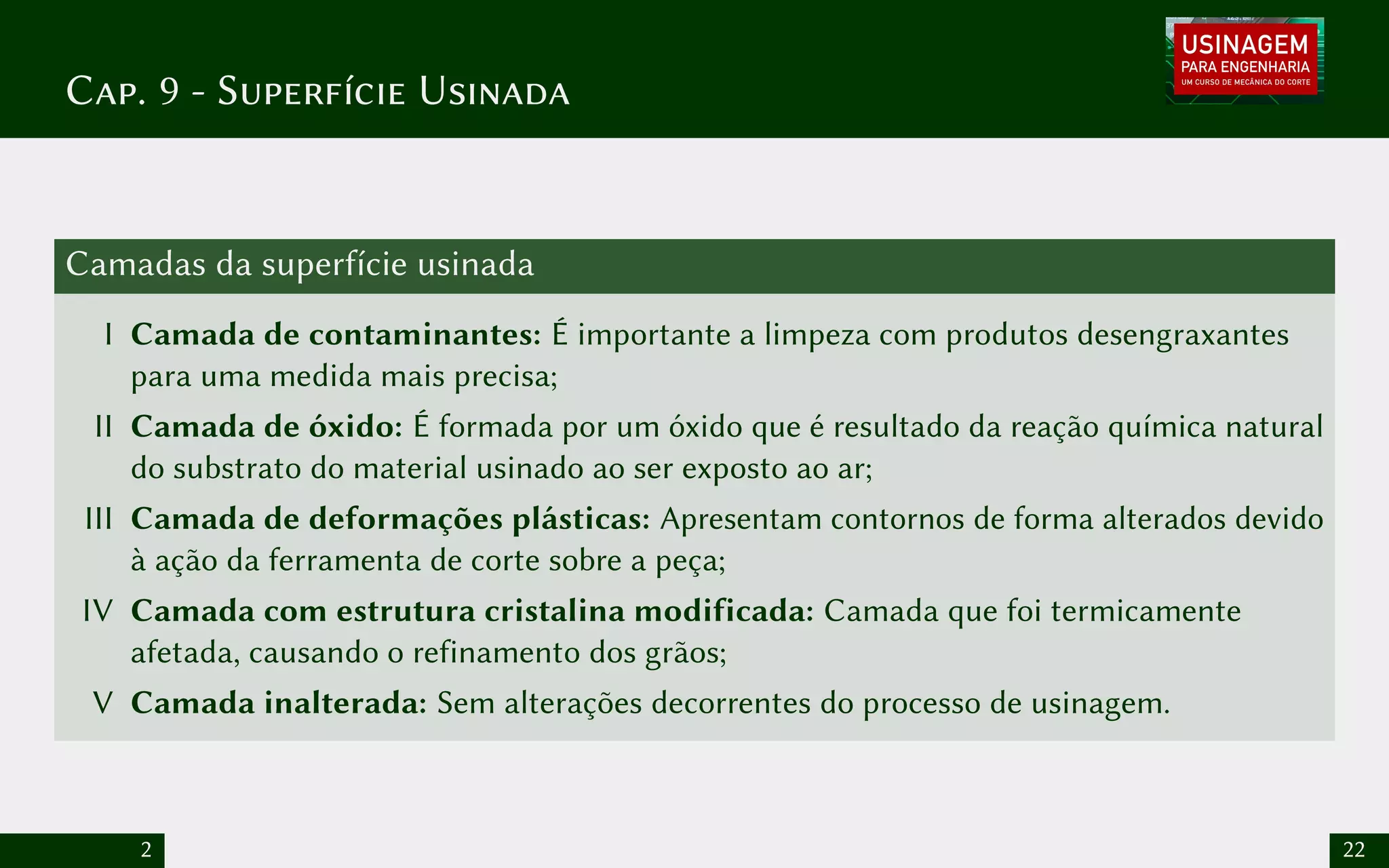

![Cap. 9 - Superfície Usinada

Previsão teórica dos parâmetros de rugosidade de superfícies usinadas

É possível realizar uma previsão da rugosidade de superfície teórica para operações de

torneamento e fresamento baseada na geometria da ferramenta e nos valores de avanço por

rotação (ou por dente).

f

kr Rt

r

e

(a) Superfície usinada

f

Rt

re

re-Rt

re

f 2

(b) Aproximação geométrica

Figura 5: Geometria da superfície e cálculo da rugosidade Rt [Araujo, Mougo e Campos 2020]

9 22](https://image.slidesharecdn.com/cap09-superficie-220810135613-fd4d47d6/75/Cap09-Superficie-pdf-10-2048.jpg)

![Cap. 9 - Superfície Usinada

20 40 60 80 100

Velocidade de corte (m/min)

1

1.2

1.4

1.6

1.8

2

2.2

2.4

Razão

de

rugosidade

r

r

Ferro fundido

Materiais dúcteis

Ligas de usinagem fácil

Figura 6: Curva da razão de correção teórica para a rugosidade [Groover 2014]2

2

GROOVER, M. P. - Introdução aos Processos de Fabricação. Editora LTC, 2014.

11 22](https://image.slidesharecdn.com/cap09-superficie-220810135613-fd4d47d6/75/Cap09-Superficie-pdf-12-2048.jpg)

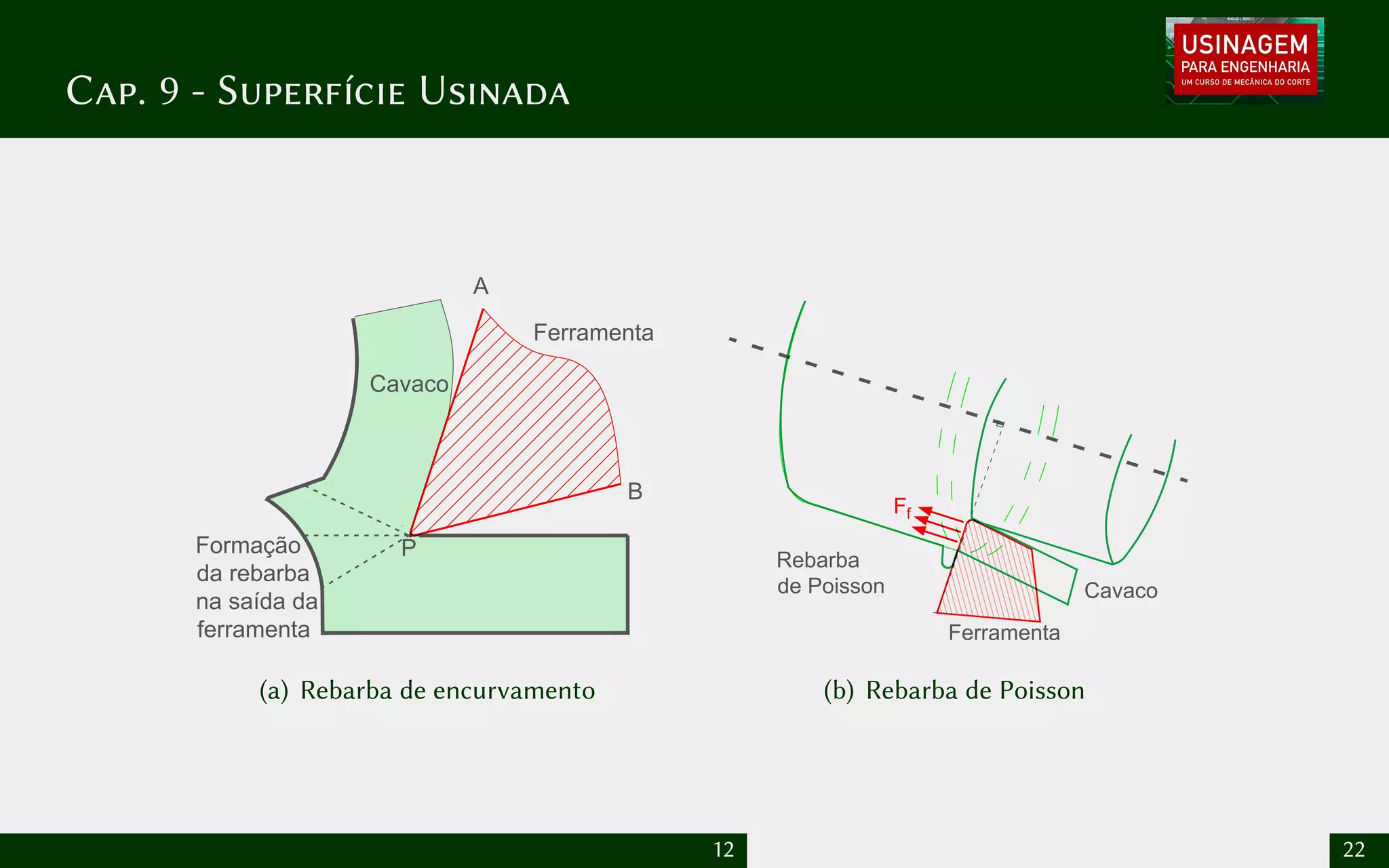

![Cap. 9 - Superfície Usinada

Cavaco

Rebarba de

Estiramento

(c) Rebarba por estiramento

N

Vf

Inicio do sangramento Fim do sangramento

(Perpectiva)

Rebarba de ruptura

D D

(d) Rebarba por ruptura

Figura 7: Representação dos mecanismos de formação de rebarba [Araujo, Mougo e Campos 2020]

13 22](https://image.slidesharecdn.com/cap09-superficie-220810135613-fd4d47d6/75/Cap09-Superficie-pdf-14-2048.jpg)

![Cap. 9 - Superfície Usinada

Rebarba

ab

h

b

rb

br

h

r

Peça

Figura 8: Dimensões observadas na geometria da rebarba [Araujo, Mougo e Campos 2020]

Valor de rebarba g: altura ab, espessura hb, raio de arredondamento da raiz rb, espessura da

raiz hr e ângulo da raiz βr.

g =

4 hr + 2 rb + hb + ab

8

(5)

14 22](https://image.slidesharecdn.com/cap09-superficie-220810135613-fd4d47d6/75/Cap09-Superficie-pdf-15-2048.jpg)

![Cap. 9 - Superfície Usinada

Conceito de tensões residuais: São definidas como tensões auto-equilibradas existentes

em um corpo, em condições de temperatura uniforme e sem carregamento externo.

Momento fletor

Momento fletor

Sem carregamento

Sem carregamento

Cilindro livre de tensões Cilindro com deformação

plástica e elástica

de tração

Tensão

de tração

Tensão

compressão

Tensão de Tensão

compressão

residual

residual de

Cilindro com deformação

plástica residual

(A)

(B)

(A)

(B)

Figura 11: Tensões residuais durante a flexão [Araujo, Mougo e Campos 2020]

17 22](https://image.slidesharecdn.com/cap09-superficie-220810135613-fd4d47d6/75/Cap09-Superficie-pdf-18-2048.jpg)

![Cap. 9 - Superfície Usinada

s0

s0

y

0

ymin

LN

-100

60

Tensões residuais na Viga

ymax

s0

s0

y

0

ymin

LN

-30

Tensões de flexão pura

ymax

s0

s0

y

0

ymin

LN

-130

60

Tensões residuais +

tensôes de flexão na viga

ymax

30 -70

Figura 12: Exemplo de soma de tensões residuais em serviço [Araujo, Mougo e Campos 2020]

19 22](https://image.slidesharecdn.com/cap09-superficie-220810135613-fd4d47d6/75/Cap09-Superficie-pdf-20-2048.jpg)

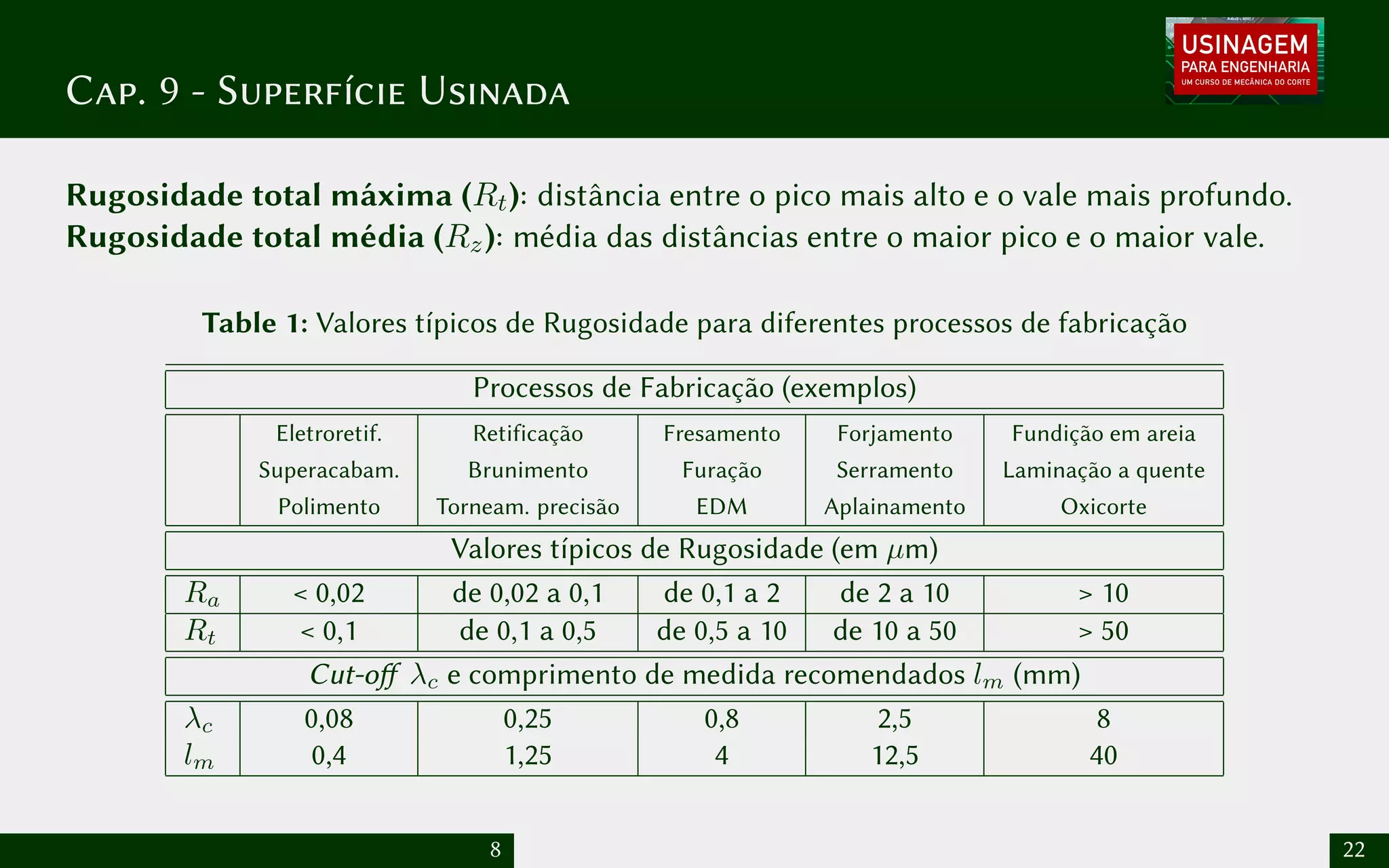

![Cap. 9 - Superfície Usinada

0 50 100 150

Profundidade ( m)

-300

-200

-100

0

100

200

300

400

Tensão

Residual

(MPa)

Vc

=200 m/min

Vc

=400 m/min

Figura 14: Tensões residuais no aço AISI H13 [Fonseca et al. 2010]3

3

FONSECA, M. C. et al. Comportamento das tensões residuais geradas no torneamento do aço AISI H1. VI Congresso

Nacional de Engenharia Mecânica, 2010

21 22](https://image.slidesharecdn.com/cap09-superficie-220810135613-fd4d47d6/75/Cap09-Superficie-pdf-22-2048.jpg)