Este documento apresenta os principais conceitos sobre sistemas fluido-mecânicos, com foco em bombas e ventiladores. Descreve a classificação de bombas em volumétricas e turbobombas. Explica o funcionamento de bombas centrífugas, axiais e de fluxo misto. Apresenta também os principais conceitos de escoamento de fluidos, conservação de massa e energia.

![Capítulo 2

Princípios Básicos

2.1 Introdução

Para trabalharmos com fluídos devemos inicialmente conhecer algumas propriedades a eles

pertencentes, bases para o nosso estudo. Não iremos aqui desenvolver equações, sendo indicado no final

do capítulo a bibliografia de apoio.

2.2 Escoamento de fluídos:

2.2.1 Fluído

Fluído é toda substância, que se deforma continuamente sobre qualquer esforço tangencial aplicado na

sua superfície livre. Existem algumas denominações de atribuição ao fluído como:

• Fluído ideal, aquele que não possui viscosidade (resistência ao escoamento);

• Fluído incompressível, aquele que não varia o volume sobre aplicação de uma tensão normal à sua área

(pressão).

Para identificarmos os fluídos, descreveremos a seguir algumas de suas propriedades:

2.2.2 Propriedades dos fluídos

1. Peso Específico: relação entre a peso do fluido e o volume ocupado por esse fluido

P

γ= (2.1)

V

onde: γ = peso específico [N/m3]

P = peso do fluído [N]

V = volume [m3];

2. Massa Específica ou Densidade: relação entre a massa do fluido e o volume ocupado por este fluido.

m

ρ= (2.2)

V

onde: ρ = massa específica [Kg/m3]

m = massa do fluído [Kg]

V = volume [m3];

Se pegarmos a massa de um fluído e multiplicarmos pela aceleração da gravidade (g), obtemos o peso

do fluído, portanto podemos escrever a equação abaixo, que relaciona:

γ = ρ⋅g (2.3)

3. Densidade Relativa (d): É a relação entre o peso específico de um fluído de estudo e um fluido de referência

(água a 15ºC no caso de liquido e ar no caso de gás).

γ liquido γ gas

d= = (2.4)

γ agua γ ar

4. Viscosidade: é a propriedade física de um fluído que exprime resistência ao cisalhamento interno, isto é, a

qualquer força que tenda a produzir o escoamento entre suas camadas.

Num fluído real, as forças internas de atrito tendem a impedir o livre escoamento. A viscosidade tem

uma importante influência no escoamento, notadamente através da perda de energia de pressão. A magnitude do

efeito depende principalmente da temperatura e da natureza do fluído. Assim, qualquer valor indicado para a

viscosidade de um fluído deve sempre indicar a sua temperatura, bem como naturalmente a unidade que a

mesma é expressa. Notar que nos líquidos a viscosidade diminui com o aumento da temperatura, enquanto nos

gases ela tende a aumentar.

Newton descobriu que em muitos fluídos a tensão de cisalhamento é proporcional ao gradiente de

velocidade, ou seja:](https://image.slidesharecdn.com/apostila-120115141150-phpapp01/85/Apostila-14-320.jpg)

![du

τ = µ (2.5)

dy

onde τ é a tensão de cisalhamento [N/m2]

µ é viscosidade dinâmica [ N.s/m2] ou [kg/m.s]

u é a velocidade [m /s]

y é posição [m]

A viscosidade dinâmica ou absoluta exprime a medida das forças internas do fluído e é justamente o

coeficiente de proporcionalidade entre a tensão de cisalhamento e o gradiente de velocidade da Lei de Newton.

Os fluídos que obedecem essa lei, são chamados Fluídos Newtonianos, e os que não a obedecem são chamados

Não-Newtonianos.

Nas aplicações correntes da técnica emprega-se a viscosidade cinemática, expressa pelo quociente do

coeficiente de viscosidade absoluta µ e pela massa específica do fluído.

µ µ ⋅g

ν= = (2.6)

ρ γ

onde: µ = [N.s/m2]

g = [m/s2]

γ = [N/m3]

ν = [m2/s]

No sistema físico (cgs) as unidades são o stoke e o centistoke.

1 stoke (1 st) = 1 cm2/s = 10-4 m2/s

1 centistoke(1 cst) = 0,01 cm2/s = 10-6 m2/s

A viscosidade varia sensivelmente com a temperatura. Na tabela (A.1) são apresentados valores da

viscosidade e outras propriedades da água para várias temperaturas.

2.2.3 Pressão

É a tensão causada por uma força sobre a área onde se aplica esta força.

F

P= (2.7)

A

onde: P = pressão [N / m2];

F = força normal a área [N];

A = área de estudo [m2];

2.2.3.1 Lei de Pascal

" A pressão aplicada sobre um fluído contido em um recipiente fechado age

igualmente em todas as direções do fluído e perpendicularmente às paredes

do recipiente".

É este princípio que permite, por exemplo o funcionamento do macaco

hidráulico, onde uma força pequena F1 é aplicada sobre um embolo de área

pequena, produzindo no fluido uma pressão P, que deve ser igual em todas

as paredes do recipiente, assim, no êmbolo de maior área, a força resultante Figura 2.1: Princípio de

F2 é tão maior quanto maior for a relação entre as áreas dos êmbolos. funcionamento do macaco

hidráulico.

2.2.3.2 Pressão absoluta e pressão manométrica

Pressão absoluta (pabs) é a escala de pressão medida a partir do zero absoluto ou vácuo, sendo a soma da

pressão atmosférica local (patm) mais a pressão manométrica (pman) também chamada de relativa. Sua equação é:

pabs = patm + pman (2.8)

2.2.3.3 Teorema de Stevin (Manometria)](https://image.slidesharecdn.com/apostila-120115141150-phpapp01/85/Apostila-15-320.jpg)

!["A diferença de pressão entre dois pontos de um fluído em equilíbrio é

igual ao produto do peso específico do fluído pela diferença de cotas entre dois

pontos". Esse Teorema define a equação básica da estática para dois pontos em

um fluído.

pb − pa = γ ⋅ h (2.9)

A diferença de pressão absoluta entre a superfície livre e um ponto

dentro do reservatório é:

p a = p atm + γ ⋅ h (2.10)

Vasos comunicantes: pontos que estejam no mesmo nível estão sujeitos a mesma

pressão.

Figura 2.2: Teorema de Stevin

2.2.3.4 Carga de Pressão ou Altura da Coluna de Líquido

Carga de pressão é a altura na qual pode ser elevada uma coluna de líquido quando está sob influência

de uma certa pressão.

P

h= (2.11)

γ

onde: h = altura de coluna de líquido [m];

P = pressão [Pascal];

γ = peso específico [N / m3];

É usual, quando se trata de especificação de bombas, relacionar a pressão necessária em metros de

coluna de fluído (mcf), como a maioria das bombas são ensaiadas com água a unidade de pressão mais utilizada

é metros de coluna d água (mca).

2.2.3.5 Pressão de Vapor

Para caracterizar o estado de uma substância pura são necessárias duas propriedades independentes.

Para um gás ou mesmo um líquido, normalmente Pressão e Temperatura são propriedades independentes,

entretanto, na região de mudança de fase elas são relacionadas, e portanto não são independentes. Portanto, para

uma determinada substancia pura, para cada temperatura haverá um pressão na qual a coexistência das fases

líquida e vapor. A essa pressão damos o nome de Pressão de Vapor. A tabela (A.1) traz valores de pressão de

vapor para a água nas temperaturas mais usuais de trabalho.

2.2.4 Escoamento

Devemos inicialmente definir algum termos relacionados com escoamento como:

a) Regime Permanente: é quando no escoamento as propriedades do ponto (ex.: pressão, temperatura, etc) não

variam com o tempo;

b) Regime Laminar: é aquele no qual os filetes de líquido são paralelos entre si e as velocidades em cada ponto

são constantes;

c) Regime Turbulento.: é aquele no qual as partículas apresentam movimentos variáveis, com diferentes

velocidades em modulo e direção de um instante para outro;

Para se caracterizar o tipo de escoamento, é utilizado o número de Reynolds (Re), que é definido como

a resistência que os líquidos oferecem ao escoamento é um fenômeno de inércia - viscosidade, que exprime a

relação entre as forças de inércia e as forças de atrito interno (forças de cisalhamento) atuantes no escoamento.

v.D

Re = (2.12)

ν

onde:

Re = número adimensional

D = diâmetro interno do tubo [m]

v = velocidade média [m/s]

ν = viscosidade cinemática [m2/s]

A grande importância do número de Reynolds reside em que permite entre inúmeras outras aplicações:](https://image.slidesharecdn.com/apostila-120115141150-phpapp01/85/Apostila-16-320.jpg)

![2.3.1 Conservação da massa

A conservação da massa apesar de ser um fato comprovado (para sistemas sob o prisma das Leis de

Newton), sua equação para volume de controle foi deduzida a partir do teorema de transporte de Reynolds e a

idéia de sistema.

Para regime permanente, na sua forma integrada podemos escrevê-la da seguinte maneira:

∑ m e= ∑ m s

(2.13)

onde: ∑ me = somatória das massas na entrada do volume de controle [Kg/s];

∑ ms = somatória das massas na saída do volume de controle [Kg/s];

Se pegarmos a equação anterior e dividirmos pela massa específica do fluído nas entradas e saídas (para

fluídos incompressíveis) obtemos:

Volume Volume

= (2.14)

Tempo e Tempo s

ou

Q e = Qs (2.15)

onde: Qe = vazão volumétrica de entrada [m3/s; m3/h]

Qs = vazão volumétrica de saída [m3/s; m3/h]

Vazão pode ser interpretada como o fluxo ou velocidade de fluído passando pela superfície ou área do

volume de controle, logo:

Q = v ⋅A

(2.16)

onde:

v = velocidade com o fluído cruza a superfície [m/s];

A = superfície ou área de estudo do volume de controle[(m2];

Portanto a equação da continuidade em termos de fluxo volumétrico fica:

v e . Ae = vs . As (2.17)

2.3.2 Conservação da energia

2.3.2.1 Equação de Bernoulli

A equação de Bernoulli é um caso particular da equação de Euler, sendo usada para fluídos

incompressíveis e em regime permanente e sem atrito. A partir dela podemos dizer que a energia total num

ponto 1 de uma linha de corrente é igual a energia total a um ponto dois na mesma linha de corrente. Bernoulli

confirma a conservação de energia ao longo de um escoamento.

Energia totalponto1 = Energia totalponto2 (2.18)

A energia de um ponto é composta pelas energias abaixo relacionadas:

a) Energia cinética ou energia devido ao deslocamento

v2

Ec = (2.19)

2g

onde: Ec = energia cinética [m.c.f.];

v = velocidade [m/s];

g = aceleração da gravidade [m/s2];

b) Energia de pressão ou energia mecânica

p

Ep = (2.20)

γ

onde: Ep = energia de pressão [m.c.f.];

p = pressão do líquido [Pa];

γ = peso específico do fluído [N/m3];](https://image.slidesharecdn.com/apostila-120115141150-phpapp01/85/Apostila-18-320.jpg)

![c) Energia potencial ou de posição

Epz = Z (2.21)

onde: Epz= energia potencial [m.c.f.];

Z = altura em relação ao referencial [m];

Portanto a equação de Bernoulli fica:

v2 p

Ec + Ep + Epz = constante = + +Z (2.22)

2g γ

Se utilizarmos a equação de Bernoulli para dois pontos obtemos:

2 2

v 1 p1 v 2 p2

+ + Z1 = + + Z2 (2.23)

2g γ 2g γ

Quando consideramos a troca de calor e o trabalho envolvido em regime permanente temos a

expressão:

q W v2 p2

v 1 p1

2

− = 2

+ + Z2 − + + Z1 (2.24)

mg mg 2g γ

2g γ

onde:

q = fluxo de calor trocado [W]

W = potência trocada [W]

m = fluxo de massa que atravessa o volume de controle [kg/s]

2.4 Perdas de carga

Como foi observado no item anterior, na equação de Bernoulli para fluídos ideais a energia se conserva

ao longo do escoamento, mas com os fluído reais existe um perda de energia devida a resistências do tipo

internas (devido a viscosidade) e do tipo externas (devido ao atrito do fluído contra parede, variações de

velocidades e mudanças de direção), a essa resistência daremos o nome de Perda de Carga . Devemos portanto

adicioná-la na equação de Bernoulli para que a energia total entre dois pontos se conserve.

q W v2 p2

v1 p1

2

− = 2

+ + Z2 − + + Z1 + ∆H (2.25)

mg mg 2g γ

2g γ

onde: ∆H = perda de carga entre dois pontos (unidade m.c.f.);

As perdas de carga estão classificadas em:

a) Perdas de carga ao longo das canalizações; ∆Hc

b) Perdas de carga localizadas; ∆Hd

2.4.1 Perdas de carga ao longo das canalizações ou distribuídas

A resistência ao escoamento ao longo das canalizações depende do comprimento, diâmetro do tubo, da

velocidade e viscosidade do fluído, da rugosidade das paredes do tubo, não dependendo da posição do tubo e nem

da pressão interna.

Existem várias formulas empíricas para o cálculo da perda de carga ao longo das canalizações, porém

veremos apenas a fórmula universal, que é válida para qualquer líquido, e é empregada no chamado Método

moderno ou racional.

Darcy e Weissbach chegaram a esta expressão:

L v2

∆H c = f (2.26)

D 2g

onde: f = coeficiente de atrito [adimensional];

L = comprimento do tubo [m];

D = diâmetro do tubo [m];

v = velocidade média de escoamento [m/s];

g = aceleração da gravidade [m/s2];

∆H = perda de carga [m];](https://image.slidesharecdn.com/apostila-120115141150-phpapp01/85/Apostila-19-320.jpg)

![A velocidade do fluido de escoamento, segundo a equação da continuidade aplicada a dutos circulares, é

dada por:

4Q

v= (2.27)

πD 2

Em dutos não circulares o diâmetro será o diâmetro equivalente (Deq)., e é calculado por:

4A

D eq = (2.28)

P

onde: A = área transversal do duto [m2];

P = perímetro da seção transversal do duto [m].

Utilizando esta equação para um duto de seção circular, temos que Deq = D.

Para um duto de seção retangular de lados a e b, temos que Deq = 2ab/(a+b)

2.4.1.2 Determinação do coeficiente f

A determinação do coeficiente f leva em consideração se o escoamento é laminar ou turbulento:

a) Escoamento Laminar - Re 2.000

O coeficiente f não depende da rugosidade do escoamento, mas apenas do número de Reynolds

64

f= (equacao de Poiseuille) (2.28)

Re

A equação de perda de carga para regime laminar fica:

L vν

∆H c = 32 (2.29)

D2 g

onde: ν = Viscosidade cinemática [m2/s]

Esta fórmula serve para qualquer líquido e qualquer tubo, independente do material, do estado e da

rugosidade das paredes. Como se vê, no escoamento laminar a perda é sempre proporcional, à velocidade.

b) Escoamento Turbulento - Re 4.000

Para os escoamentos turbulentos, o coeficiente de atrito f é uma função de Re e da rugosidade do

material ε ou k, ou da rugosidade relativa (ε/D ou k/D). a rugosidade relativa pode ser obtida diretamente da

figura (B.1) ou através dos valores da rugosidade absoluta pela tabela (A.3).

Outra forma f é através da forma iterativa através da equação transcendental apresentada por Colebrook

:

1

f = { }2 (2.30)

9,3

1,14 + 2 log( D ) - 2 log[1+

ε ε

]

Re( D ) f

Churchill propõe a seguinte equação para o cálculo de f:

8 12 1

f = 8.[( ) + 3/ 2

]1/12 (2.31)

Re (A + B )

1 16 37530 16

onde: A = [2,457. ln( )] e B = [ ] A forma direta de obter f

(7 / Re ) + 0,27.( ε / D)

0,9

Re

é pelo diagrama de Moody (figura B.2), onde apresenta em abcissas o número de Reynolds (Re), e a esquerda o

coeficiente de atrito f, ambos em escalas logarítmicas. Pode ser notado que o limite do escoamento laminar é

considerado igual a 2.000.

a) Para Re 2000, regime Laminar, usa-se a reta A de Poiseuille;](https://image.slidesharecdn.com/apostila-120115141150-phpapp01/85/Apostila-20-320.jpg)

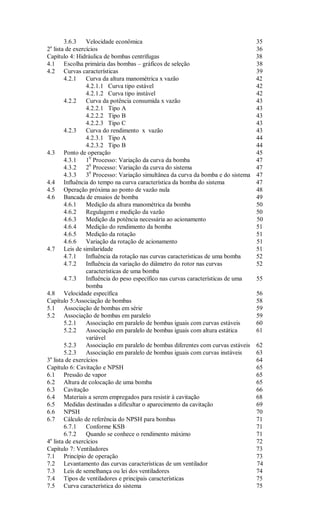

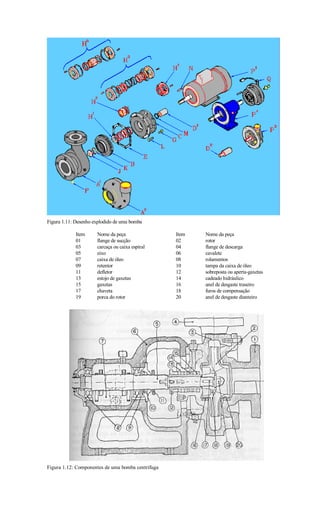

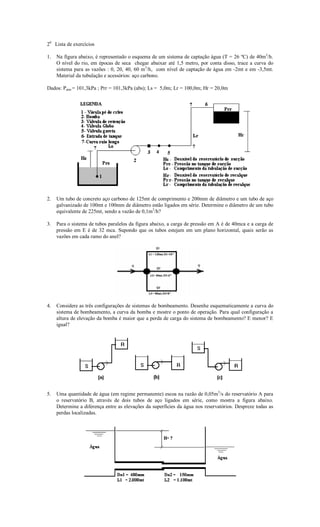

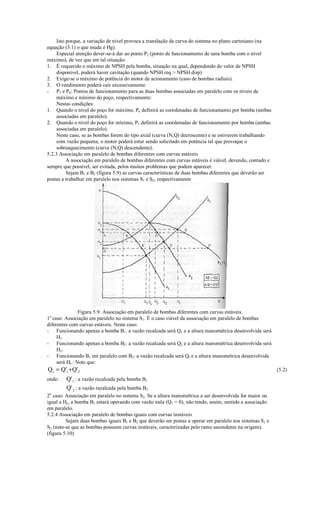

![Capítulo 3

Altura Manométrica do Sistema

Define-se a altura manométrica de um sistema elevatório como sendo a quantidade de

energia que deve ser absorvida por unidade de peso de fluído que atravessa a bomba, energia

esta necessária para transportar o fluído do reservatório de sucção para o reservatório de

descarga, a diferença de pressão entre os dois reservatórios e a resistência natural que as

tubulações e acessórios oferecem ao escoamento dos fluidos (perda de carga)com uma

determinada vazão.

No sistema que estudaremos esta energia será fornecida por uma bomba centrífuga e a altura

manométrica é um parâmetro fundamental para a escolha da mesma.

Figura 3.1: Distribuição ao longo de um sistema de bombeamento das alturas manométricas de sucção, recalque,

geométrica e total.

p rd - p rs

H man =Hg + + ∆H (3.1)

γ

onde: Hs = altura de sucção

Hr = altura de recalque

Hg = Hs + Hr (desnível geométrico)

Hm = altura manométrica [m]

prd = pressão no reservatório de descarga [N/m2]

prs = pressão no reservatório de sucção [N/m2]

γ = peso específico [N/m3]

∆H = perda de carga em m.c.f.

Quando ambos os reservatórios são abertos e sujeitos, portanto, à pressão atmosférica, temos:

prd = prs = patm (3.2)](https://image.slidesharecdn.com/apostila-120115141150-phpapp01/85/Apostila-26-320.jpg)

![e a equação (3.1) fica:

H man = H g + ∆H (3.3)

3.1 Medição direta da altura manométrica

Numa instalação de bombeamento em funcionamento, poderemos obter a grandeza da altura

manométrica diretamente da própria instalação.

Poderá haver a necessidade de variar a vazão para atendimento do consumo. Esta variação de vazão,

processada através da variação da abertura da válvula de recalque, torna, variável o valor da altura manométrica.

Com a colocação de um manômetro na sucção e na descarga da bomba é possível medir diretamente a

altura manométrica desenvolvida pela bomba, qualquer que seja a vazão recalcada (ver figura. 3.2).

Se a bomba tem sucção positiva (está montada acima da linha de nível do reservatório de sucção) a

expressão é:

pd + ps

Hman = + Zds (3.4)

γ

pd

ps

Figura 3.2: Medição direta da altura manométrica

onde: pd = pressão lida no manômetro colocado na descarga [Pa];

ps = pressão lida no manômetro colocado na sucção [Pa];

γ = peso específico do fluído [N/m3];

Zds = é a diferença de cota entre as linhas de centro dos dois manômetros colocados na sucção e na

descarga.

Figura 3.3: Sucção positiva Figura 3.4: Sucção negativa

Se a bomba tem sucção negativa (está montada abaixo do nível do reservatório de sucção) a bomba está

afogada e a expressão da altura manométrica será

pd

Hman = − ( H gs − Zds ) (3.5)

γ

onde: Hgs = desnível do reservatório de sucção

Outra forma de obter a altura manométrica é pela diferença entre a altura manométrica de recalque

(descarga) (Hmd) e da a sucção (Hms).](https://image.slidesharecdn.com/apostila-120115141150-phpapp01/85/Apostila-27-320.jpg)

![Ao se projetar uma bomba, visa-se, especificamente, o recalque de determinada vazão em certa altura

manométrica. Evidentemente, para estas condições, o projeto se desenvolve de modo a obter-se o máximo

rendimento possível para a bomba.

Entretanto, esta bomba poderá, dentro da faixa determinada pela economia, ser posta a recalcar vazões

maiores ou menores que aquela para a qual foi projetada mudando, porém com a variação da vazão os seguintes

elementos:

a) Pressão desenvolvida (Altura manométrica)

Altura manométrica de uma bomba é a energia por unidade de peso que a bomba é capaz de fornecer ao

fluído bombeado e é dada normalmente em metros de coluna de fluído.

b) Potência necessária ao acionamento

Devemos considerar dois tipos de potência:

b.1) Potência hidráulica (Nh)

Representa a potência recebida pelo fluido ao passar pela bomba, que o fará desenvolver a altura

manométrica indicada na vazão determinada. É calculada através da fórmula:

N h = γ × Q × H man (4.1)

onde: Nh = potência hidráulica [W];

γ= peso específico [N/m3];

Q= vazão [m3/s];

Hman = altura manométrica do sistema metros de coluna de fluído [m.c.f.];

b.2) Potência consumida pela bomba (N)

É a potência que a bomba recebe do acionador (motor, turbina).

c) Rendimento da bomba (η)

É a relação entre a potência hidráulica fornecida pela bomba ao fluído e a potência consumida.

N hidraulica N h

η= = (4.2)

N consumida N

onde: Nconsumida é a potência elétrica consumida pelo conjunto motor elétrico-bomba.

Analogamente ao tratamento dispensado à potência hidráulica podemos escrever a seguinte fórmula,

para o cálculo da potência consumida pela bomba (N):

γ × Q × H man

N= (4.3)

η

onde: N = potência consumida pela bomba [W];

γ = peso específico [N/m3];

Q = vazão [m3/s];

Hman = altura manométrica do sistema [m.c.f.];

O rendimento η, é em função do rendimento do motor e da bomba.

η = ηmotor x ηbomba (4.4)

A potência fornecida à bomba pelo motor é:

Nm = Ne x ηm (4.5)

onde: Ne = potência indicada na placa do motor

ηm = rendimento do motor

Nm = potência fornecida à bomba:

A potência hidráulica fica então:

Nh = Nm x ηB (4.6)

onde: Nh = potência hidráulica:

ηB = rendimento da bomba

Logo:](https://image.slidesharecdn.com/apostila-120115141150-phpapp01/85/Apostila-40-320.jpg)

![onde: Hm: altura manométrica desenvolvida pela bomba, [m];

ηB: rendimento hidráulico da bomba, [%];

∆Pfl: fator de correção;

πd 2n

U2 = : velocidade tangencial do rotor a saída, [m/s];

60

d2: diâmetro externo do rotor, [m];

n: rotação de acionamento, [rpm];

Q: vazão recalcada, [m3/s];

b2: largura do rotor a saída, [m];

β2: ângulo que determina a inclinação da palheta na cauda.

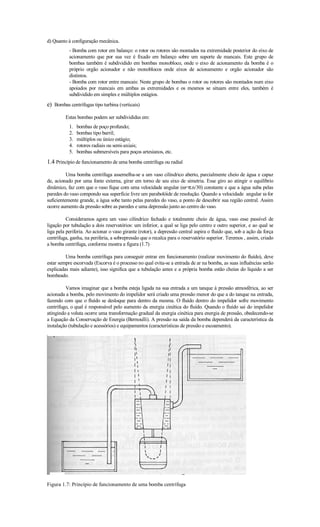

A curva Hman x Q recebe diferentes denominações de acordo com a forma que apresenta, o tipo de curva

esta ligado ao ângulo de inclinação como mostra a figura (4.4):

Figura 4.4: Tipos de curvas características – (Hm x Q)

4.2.1.1 Curva tipo estável

Nesta curva a altura aumenta continuamente com a diminuição da vazão (referente a um rotor estreito com

inclinação de pá = 90º)

Também conhecida como:

Flat no caso de rotor radial;

Rising no caso de rotor diagonal;

Steep no caso de rotor axial

4.2.1.2 Curva tipo instável

Nesta curva a altura manométrica na vazão zero é menor que a desenvolvida para outras vazões (rotor

com inclinação maior que 900). Também conhecidas como Instável e Drooping

4.2.2 Curva potência consumida (N) x vazão (Q)

Esta curva mostra a variação da potência consumida pela bomba com a vazão. São também de grande

importância e o aspecto físico das mesmas depende do tipo de rotor.

Podem ser do tipo A, B e C

4.2.2.1 Tipo A](https://image.slidesharecdn.com/apostila-120115141150-phpapp01/85/Apostila-43-320.jpg)

![- potência do motor : 3,6 CV == 4,0 CV

4.3 Ponto de trabalho

Para se obter o ponto de trabalho de uma bomba, deve-se locar a curva do sistema no mesmo gráfico

onde estão as curvas características da bomba.

Na intersecção da curva Q x Hman da bomba com a curva do sistema temos o ponto de trabalho da

bomba.

Assim, levando-se em conta que:

- altura manométrica da bomba: quantidade de energia que 1kg de fluido absorve ao passar pela bomba

(função das dimensões da bomba, da rotação de acionamento e do acabamento interno). É definido pela

equação (4.8):

ηB U 2 Qn

Hm =

g − 60b g cot gβ 2

(4.8)

∆Pfl 2

onde: Hm: altura manométrica desenvolvida pela bomba, [m];

ηB: rendimento hidráulico da bomba, [%];

∆Pfl: fator de correção;

πd 2 n

U2 = : velocidade tangencial do rotor a saída, [m/s];

60

d2: diâmetro externo do rotor, [m];

n: rotação de acionamento, [rpm];

Q: vazão recalcada, [m3/s];

b2: largura do rotor a saída, [m];

β2: ângulo que determina a inclinação da palheta na cauda.

- Altura manométrica do sistema: quantidade de energia que 1 kg de fluido precisa absorver para vencer o

desnível da instalação, a diferença de pressão entre os dois reservatórios e a perda de carga nas tubulações e

acessórios do sistema. É definida pela equação (3.1)

p rd - prs

H man = Hg + + ∆H (3.1)

γ

onde: Hs = altura de sucção

Hr = altura de recalque

Hg = Hs + Hr (desnível geométrico)

Hm = altura manométrica [m]

prd = pressão no reservatório de descarga [N/m2]

prs = pressão no reservatório de sucção [N/m2]

γ = peso específico [N/m3]

∆H = perda de carga em m.c.f.

ou pode ser escrita como a equação (3.10) no caso de usarmos a perda de carga equivalente

Prd - Prs L Q2

H man = Hg + + 2f 5 (3.10)

ρg D g

e a equação (4.9) no caso de perda de carga localizada

Prd - Prs K 2

H man = Hg + + 5Q (4.9)

ρg D

Ambas as equações podem ser escritas como:

2

H man = C1 + C2 .Q (3.11)

onde os valores de C1 e C2 serão:

Prd - Prs

C 1 = Hg + (3.12)

ρg](https://image.slidesharecdn.com/apostila-120115141150-phpapp01/85/Apostila-46-320.jpg)

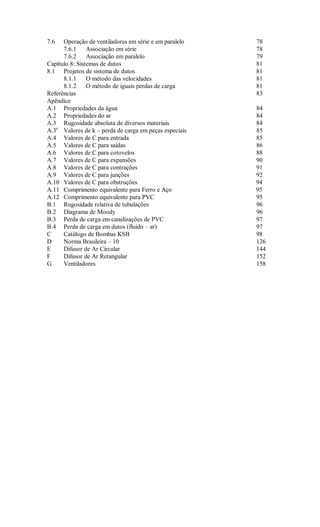

![Capítulo 7

Ventiladores

7.1 Princípio de operação

Ventiladores são equipamentos que criam uma diferença de pressão e causam um fluxo

de gás. As pás do ventilador realizam trabalho sobre o gás, transferindo a esse energia cinética

e potencial de pressão, sendo que a proporção entre os dois tipos de energia transferida varia

conforme o tipo de ventilador.

Recordando a equação de Bernoulli:

2

p v

+ + z = cte (7.1)

ρg 2g

onde a primeira parcela representa a parcela de energia de pressão, a segunda representa a energia cinética e a

terceira a energia potencial gravitacional. Para o caso de tratarmos de gases, como sua densidade é baixa, o

termo de energia potencial gravitacional é desprezado.

Nesta forma, a equação de Bernoulli, (e portanto cada um de seus termos) é apresentada em m.c.f . ( ou

seja, metros de coluna de fluido que circula, no caso o ar).

Para transformar m.c.f. em Pa (unidade de pressão), basta multiplicar pela densidade do fluido que

circula e pela aceleração da gravidade g.

Assim, a parcela de energia cinética, chamada Pressão dinâmica é dada pelo termo:

2

v

pdin = ρf x (7.2)

2

onde: pdin é a pressão dinâmica [Pa];

ρf é a densidade do fluido [kg/m3]

É comum se fornecer a pressão dinâmica como a altura de coluna de líquido manométrico utilizado na

sua medição ( normalmente água), assim, lembrando que a densidade da água é de 1000 kg/m3, e a aceleração

da gravidade é 9,81 m/s2, tendo-se o valor da pressão dinâmica em mm de coluna d'água, basta multiplicá-la por

9,81 para obter-se o valor em Pa.

Outro termo também utilizado para exprimir esta parcela de energia cinética é Altura dinâmica (Hd),

sendo então expressa em metros de coluna do fluido que está escoando (normalmente ar para ventiladores).

A parcela de energia potencial de pressão é chamada de pressão estática. Utiliza-se o termo Altura

estática (He) quando esta parcela de energia é dada em termos de altura coluna do fluido escoando. Como

também é medida em coluna de água, seu valor é dado em mm de coluna d'água, entretanto para passá-la para

altura de coluna de ar, deve-se multiplicar pela densidade da água e dividir

pela densidade do ar.

A soma das pressões dinâmica e estática é a pressão total do fluxo. A diferença entre a pressão total na

saída e na entrada do ventilador é a energia fornecida ao fluxo. Quando esta é apresentada em termos de altura

de coluna de fluido circulando, é chamada altura útil de elevação (Hu).

Assim, a potência total recebida pelo fluxo de fluido é dada por:

w u = ρf .g.Q. H u

(7.3)

onde wu é a potência transferida ao fluido [W]

ρf é a densidade do fluido [kg/m3]

g é a aceleração da gravidade [m/s2]

Hué a altura útil de elevação [m]

7.2 Levantamento das curvas características de um ventilador:

Existem normas para teste de ventiladores, entretanto os procedimentos são relativamente simples: um

tubo de Pitot é colocado perpendicular ao fluxo de saída do ventilador e são tomadas medidas de pressão estática

e dinâmica a uma rotação constante, variando-se a vazão através do estrangulamento na saída do mesmo, desde

completamente fechada até a abertura total.](https://image.slidesharecdn.com/apostila-120115141150-phpapp01/85/Apostila-73-320.jpg)