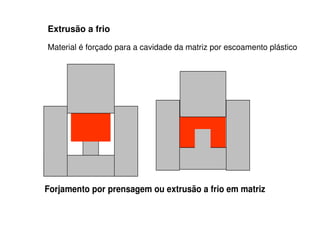

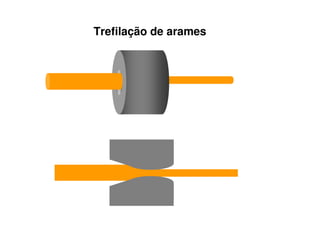

O documento descreve processos de fabricação de materiais, incluindo (1) fundição, onde metal líquido é vazado em moldes, (2) conformação mecânica, que deforma pré-formas por carga mecânica, e (3) consolidação de pós, que compacta e sinteriza pós em peças sólidas.