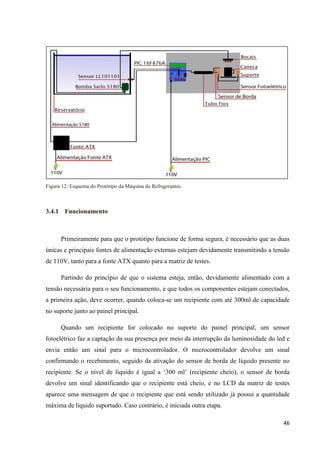

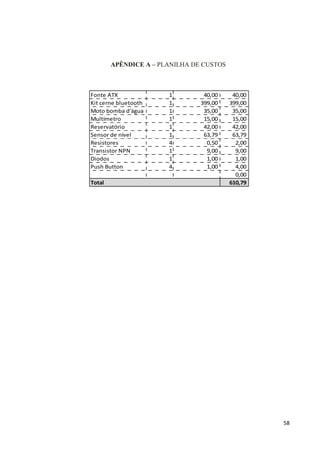

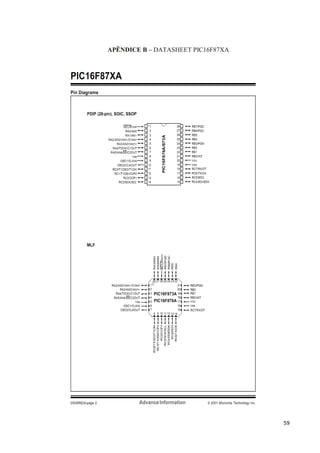

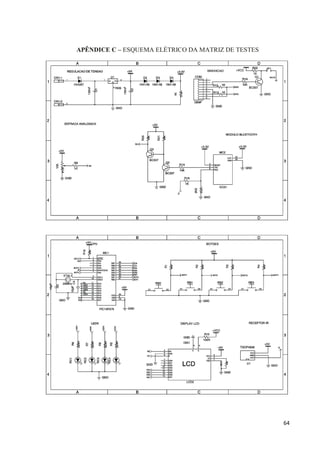

Raphael Fernandes Ribeiro apresenta seu trabalho de conclusão de curso sobre um protótipo de máquina de refrigerantes automatizada utilizando um microcontrolador PIC16F876A. O trabalho descreve a construção do protótipo físico, incluindo a seleção de componentes e simulações realizadas.

![30

O JNI é muito útil também quanto a questões de desempenho, como cita (Gabrilovich e

Finkelstein, 2001), segundo os autores o fato da API possuir boa flexibilidade, torna um fator

importante na hora de programar.

É possível, por exemplo, utilizar a linguagem C para escrever um programa com

métodos nativos, como demostra Austin; Pawlan (2000) no código fonte abaixo que por meio

de uma String recebe um nome como parâmetro (String name) e retorna o conteúdo em um

array:

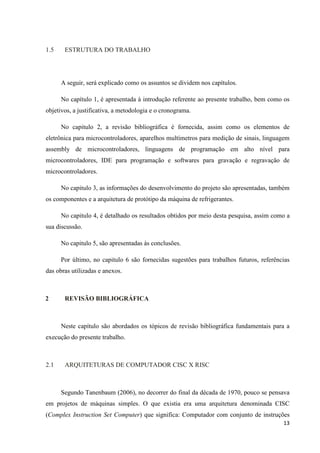

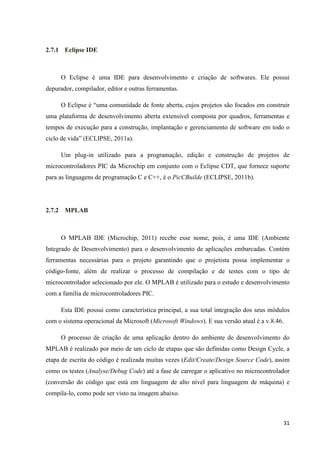

2.7 AMBIENTE PARA PROGRAMAÇÃO

Para realizar a construção de um projeto de programação é necessário uma IDE, ou seja,

um ambiente de desenvolvimento que de suporte à linguagem que se deseja trabalhar. Os

IDEs (Integrated Development Environment), são ambientes de Desenvolvimento Integrado.

A seguir será feita uma breve explicação sobre algumas IDEs utilizadas no

desenvolvimento do presente trabalho.

(native byte[] loadFile(String name)).

import java.util.*;

class ReadFile {

//Native method declaration

native byte[] loadFile(String name);

//Load the library

static {

System.loadLibrary("nativelib");

}

public static void main(String args[]) {

byte buf[];

//Create class instance

ReadFile mappedFile=new ReadFile();

//Call native method to load ReadFile.java

buf=mappedFile.loadFile("ReadFile.java");

//Print contents of ReadFile.java

for(int i=0;i<buf.length;i++) {

System.out.print((char)buf[i]);

}

}

}](https://image.slidesharecdn.com/35a8d3e5-373d-44b8-ac8a-5878bef9d7cf-170118144832/85/Monografia_Raphael-Fernandes-Ribeiro_RA-A17809-0-35-320.jpg)

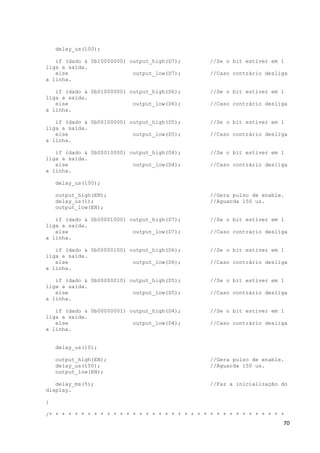

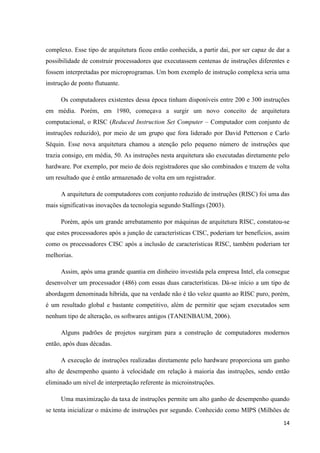

![66

APÊNDICE E – CÓDIGO-FONTE COMPLETO

/* * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * *

*

* Trabalho de conclusão de curso apresentado ao

*

* Instituto de Ciências Exatas e Tecnologia (ICET)

*

*

*

* PROTÓTIPO DE MÁQUINA DE REFRIGERANTES BASEADO EM MICROCHIP PIC16f876A

*

* [Código Fonte desenvolvido em Linguagem C]

*

*

*

* Universidade Paulista - UNIP

*

* Nome: RAPHAEL FERNANDES RIBEIRO - RA: A178090

*

* Orientador: Prof. MsC. Mário Henrique de Souza Pardo

*

* Co-orientador: Prof. MsC. Sandro

*

*

*

* * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * *

*

* VERSÃO : 2.0

*

* DATA : 13/09/2011

*

* N° LINHAS: 462

*

* * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * *

*/

/* * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * *

*

* DESCRIÇÃO GERAL

*

* * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * *

*/

/* Este código irá automatizar o protótipo físico da máquina de

*

* refrigerantes.

*

* * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * *

*/

/* * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * *

*

* DEFINIÇÃO DE CABEÇALHO

*

* * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * * *

*/

#include <16F876A.h> //Modelo do Microcontrolador utilizado.](https://image.slidesharecdn.com/35a8d3e5-373d-44b8-ac8a-5878bef9d7cf-170118144832/85/Monografia_Raphael-Fernandes-Ribeiro_RA-A17809-0-71-320.jpg)