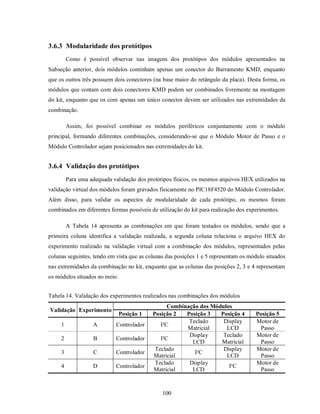

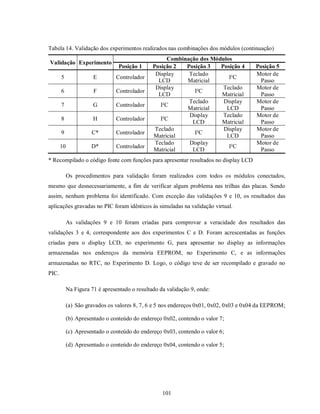

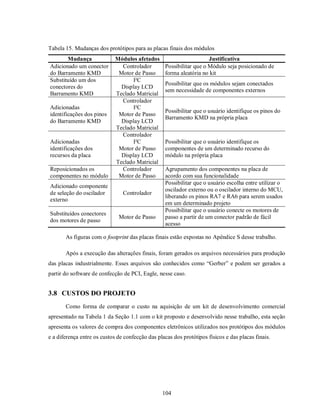

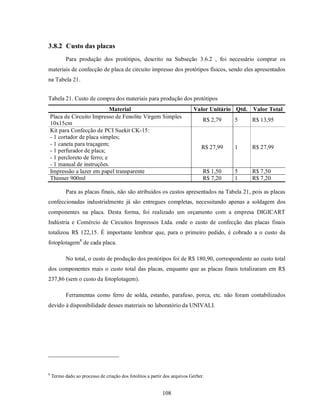

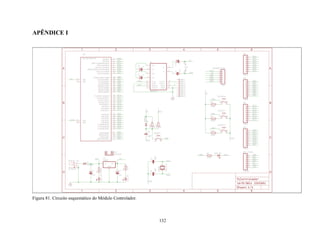

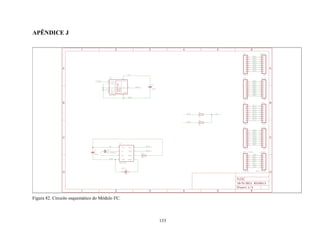

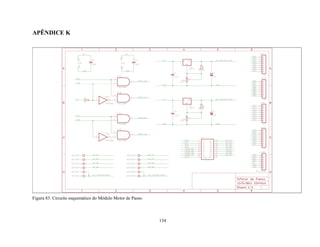

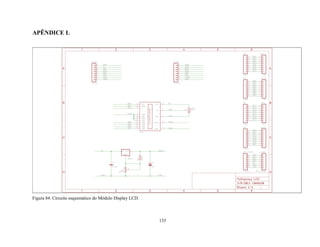

O documento descreve o desenvolvimento de um kit modular de hardware baseado em microcontrolador PIC para ensino e pesquisa de sistemas embarcados. O kit é composto por vários módulos comunicando-se através de barramento I2C, incluindo um controlador central PIC18F4520, módulos de motor de passo, teclado matricial e display LCD. O documento apresenta os requisitos, a arquitetura, a implementação virtual e física do kit, além dos custos envolvidos no projeto.

![Para Zanco (2007, p. 236), o modo PWM

é o modo de funcionamento mais poderoso do módulo CCP e pode ser utilizado em

diversas aplicações, como, por exemplo, conversor digital/analógico, fonte chaveada,

nobreaks, etc. O PWM, conhecido como Modulação por Largura de Pulso, é um sinal

digital com frequência fixa, mas largura de pulso (ciclo ativo) variável.

A frequência fixa do sinal digital é dada pelo inverso do período do PWM. A saída PWM é

produzida por até 10 bits de precisão do registrador CCPx, tendo como base o temporizador 2.

Sabendo-se que TMR2 é formado por 8 bits, Souza (2008, p. 168) complementa, “os 2 bits faltantes

serão adquiridos através do clock interno da máquina” e referindo-se as fases Q1 até Q4, “a divisão

do clock por 4 gera esses tempos internos, que são utilizados para incrementar o TMR2 e também

para controlar o PWM. Esses quatro tempos geram os 2 bits faltantes”. Desta forma o período do

PWM é determinado pela Equação 1, onde: PR2 representa o valor de estouro do temporizador 2,

TOSC o valor do inverso da frequência do oscilador do microcontrolador e TMR2prescale o valor do

fator prescale aplicado ao temporizador 2.

í = [( 2) + 1] ∗ 4 ∗ ∗ 2 Equação 1

A largura de pulso ou Duty Cycle (DC) é o tempo em que o sinal permanece em nível lógico

“1”. Ela é especificada por 10 bits, sendo os 8 bits mais significativos dados pelo registrador

CCPRxL e os 2 bits menos significativos pelos bits 5 e 4 do registrador CCPxCON (MICROCHIP

TECHNOLOGY, 2008). Assim sendo, o Duty Cycle do PWM é determinado pela Equação 2, onde

CCPRxL:CCPxCON[5:4] representa o valor determinado pela especificação citada dos 10 bit, TOSC

o valor do inverso da frequência do oscilador do microcontrolador e TMR2prescale o valor do fator

prescale aplicado ao temporizador 2.

=( : [5: 4]) ∗ 4 ∗ ∗ 2 Equação 2

A Microchip (2008, p. 145) recomenda os seguintes passos para operar o módulo CCP em

modo PWM:

1. Determine o período do PWM escrevendo o valor no registrador PR2;

2. Determine o Duty Cycle escrevendo o valor no registrador CCPRxL e nos bits 5 e 4 do

registrador CCPxCON;

37](https://image.slidesharecdn.com/tcciiversofinal-110901223859-phpapp02/85/Kit-Modular-de-Desenvolvimento-Baseado-em-Microcontrolador-PIC-52-320.jpg)

![LABROSSE, J. J. Embedded Systems Building Blobks. San Francisco: CMP Books, 1999. cap. 3

e 5.

LABTOOLS. McLab 2 - 16F, 2010. Disponivel em:

<http://www.labtools.com.br/index.asp?area=21&subarea=b&idioma=por&script=produtos&prod=

192>. Acesso em: 15 ago. 2010.

MATIC, N. The PIC microcontrollers, for beginners too. [S.l.]: mikroElektronika, 2003.

Disponivel em: <http://www.mikroe.com/pt/product/books/picbook/>. Acesso em: 10 set. 2010.

MCCOMB, M. Stepper Motors Part 1: Types of Stepper Motors, 2007. Disponivel em:

<http://techtrain.microchip.com/webseminars/documents/StepMtrP1_091407.pdf>. Acesso em: 6

out. 2010.

MELO, F. É. N. D.; ZAPELINI, W. B. Um Equipamento Didático Constituído de Módulos de

Microcontrolador e de PLD, Florianópolis, 2003. 9p.

MESSIAS, A. R. Controle de motor de passo através da porta paralela, 2006. Disponivel em:

<http://www.rogercom.com/pparalela/IntroMotorPasso.htm>. Acesso em: 5 out. 2010.

MICROCHIP TECHNOLOGY. PIC18XXXX MCU Family Product Overview, Chandler,

dezembro 2003. Disponivel em:

<http://ww1.microchip.com/downloads/en/DeviceDoc/30327b.pdf>. Acesso em: 15 set. 2010.

MICROCHIP TECHNOLOGY. Data Sheet PIC16F5X, Chandler, p. 1-9, abril 2007. Disponivel

em: <http://ww1.microchip.com/downloads/en/DeviceDoc/41213D.pdf>. Acesso em: 15 set. 2010.

MICROCHIP TECHNOLOGY. Data Sheet PIC18F1220/1320, Chandler, p. 1-9, fevereiro 2007.

Disponivel em: <http://ww1.microchip.com/downloads/en/DeviceDoc/39605F.pdf>. Acesso em: 15

set. 2010.

MICROCHIP TECHNOLOGY. Data Sheet PIC18F2420/2520/4420/4520, Chandler, novembro

2008. Disponivel em: <http://ww1.microchip.com/downloads/en/DeviceDoc/39631E.pdf>. Acesso

em: 15 set. 2010.

MICROCHIP TECHNOLOGY. Data Sheet PIC16F627A/628A/648A, Chandler, p. 1-12, outubro

2009. Disponivel em: <http://ww1.microchip.com/downloads/en/DeviceDoc/40044G.pdf>. Acesso

em: 15 set. 2010.

MICROCHIP TECHNOLOGY. Data Sheet PIC16F/LF1826/27, Chandler, p. 1-15, junho 2010.

Disponivel em: <http://ww1.microchip.com/downloads/en/DeviceDoc/41391C.pdf>. Acesso em: 15

set. 2010.

MICROCHIP TECHNOLOGY. 8-bit PIC® Microcontroller Solutions, Chandler, agosto 2010.

Disponivel em: <http://ww1.microchip.com/downloads/en/DeviceDoc/39630g.pdf>. Acesso em: 15

set. 2010.

MICROCHIP TECHNOLOGY. Package Specification, Chandler, 2010. Disponivel em:

<http://www.microchip.com/stellent/groups/techpub_sg/documents/packagingspec/en012702.pdf>.

Acesso em: 15 set. 2010.

114](https://image.slidesharecdn.com/tcciiversofinal-110901223859-phpapp02/85/Kit-Modular-de-Desenvolvimento-Baseado-em-Microcontrolador-PIC-129-320.jpg)

![MICROGENIOS. Kit PICgenios PIC16F877A - Kit de Desenvolvimento Profissional Família

PIC16F, 2010. Disponivel em:

<http://www.microgenios.com/detalhes.asp?id=137&produto=467>. Acesso em: 15 ago. 2010.

NATIONAL SEMICONDUCTOR. MICROCONTROLADOR COP8™, Guadalajara, p. 17-23,

fevereiro 2001. Disponivel em: <www.national.com/appinfo/mcu/files/ManualDeUsuario.pdf>.

Acesso em: 8 set. 2010.

NXP SEMICONDUCTORS. UM10204. I2C-bus specification and user manual, junho 2007.

Disponivel em: <http://www.nxp.com/documents/user_manual/UM10204.pdf>. Acesso em: 13 out.

2010.

PRADO, S. Barramento I2C, 2007. Disponivel em:

<http://www.embarcados.com.br/Artigos/Hardware-Embarcado/Barramento-I2C.html>. Acesso

em: 13 out. 2010.

PRESTES, R. F. et al. Estudo do Motor de Passo e seu controle digital, 2001. Disponivel em:

<http://recreio.gta.ufrj.br/grad/01_1/motor/>. Acesso em: 5 out. 2010.

ROBOT ELECTRONICS. Using the I2C Bus, 2010. Disponivel em: <http://www.robot-

electronics.co.uk/acatalog/I2C_Tutorial.html>. Acesso em: 14 out. 2010.

SICA, C. B. S. D. Programando displays de cristal líqüido a partir da porta paralela do PC,

2010. Disponivel em: <http://www.din.uem.br/sica/material/artigo-lcd.pdf>. Acesso em: 12 out.

2010.

SOARES, M. J. Faça placas de circuito impresso com acabamento semiprofissional. Saber

Eletrônica, 2008. Disponivel em: <http://www.sabereletronica.com.br/secoes/leitura/728>. Acesso

em: 17 Abr 2011.

SOUZA, J. D. Desbravando o PIC: ampliado e atualizado para PIC16F628A. 12ª. ed. São Paulo:

Érica, 2008.

UNIVERSIDADE FEDERAL DE LAVRAS. UFLA - Programa de Pós-Graduação em

Engenharia de Sistemas, 2010. Disponivel em:

<http://www.prpg.ufla.br/ppg/esistemas/_adm/upload/file/Ementas/sistemas embarcados pos

graduacao.pdf>. Acesso em: 20 ago. 2010.

UNIVERSIDADE PRESBITERIANA MACKENZIE. Portal Mackenzie: Microprocessadores I,

2010. Disponivel em: <http://www.mackenzie.br/5919.html>. Acesso em: 20 ago. 2010.

UNIVERSIDADE TECNOLÓGICA FEDERAL DO PARANÁ. UTFPR — Site, 2010. Disponivel

em: <http://pessoal.utfpr.edu.br/amauriassef/arquivos/2010_2 Pens AI32C - Sistemas

Microprocessados_Amauri_D.pdf>. Acesso em: 20 ago. 2010.

VERLE, M. PIC microcontrollers. 1ª. ed. [S.l.]: mikroElektronika, 2008. Disponivel em:

<http://www.mikroe.com/eng/products/view/11/book-pic-microcontrollers/>. Acesso em: 10 set.

2010.

115](https://image.slidesharecdn.com/tcciiversofinal-110901223859-phpapp02/85/Kit-Modular-de-Desenvolvimento-Baseado-em-Microcontrolador-PIC-130-320.jpg)

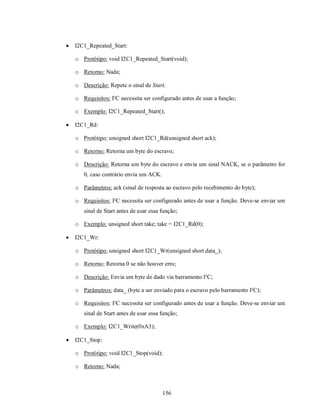

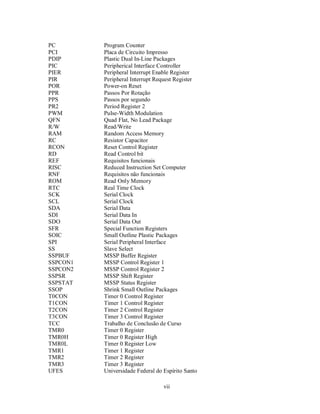

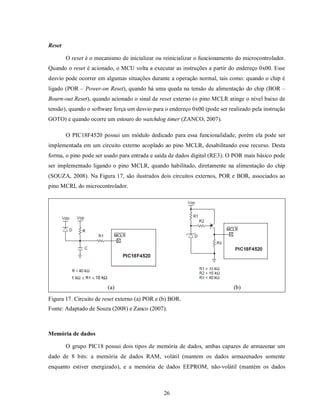

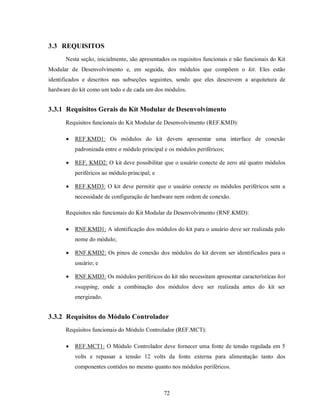

![APÊNDICE C

/*****************************************************************************

-------------------------------

| Validação do I²C com EEPROM |

-------------------------------

PIC18F4520 => Memoria Eeprom I²C

PORTC.RC3 => SCL

PORTC.RC4 => SDA

Obs.: Utilizar biblioteca I2C do MikroC PRO for PIC

*****************************************************************************/

#define I2C_EEPROM_ADDR_AND_WRITE 0xA2 // Endereço da EEPROM + W

#define I2C_EEPROM_ADDR_AND_READ 0xA3 // Endereço da EEPROM + R

#define FREQ_CLOCK_SCL 100000 // frequência de clock do I²C

void i2c_eeprom_write(unsigned char endereco, unsigned char valor) {

I2C1_Start(); // sinal de Start

I2C1_Wr(I2C_EEPROM_ADDR_AND_WRITE); // envia endereço da EEPROM + W

I2C1_Wr(endereco); // envia endereço interno EEPROM

I2C1_Wr(valor); // envia valor a ser gravado

I2C1_Stop(); // sinal de Stop

}

void i2c_eeprom_write_array(unsigned char endereco, unsigned char* valor,

unsigned char n) {

unsigned char i;

I2C1_Start(); // sinal de Start

I2C1_Wr(I2C_EEPROM_ADDR_AND_WRITE); // envia endereço da EEPROM + W

I2C1_Wr(endereco); // envia endereço interno da EEPROM

for (i = 0; i < n; i++) {

I2C1_Wr(valor[i]); // envia valor a n vezes

}

I2C1_Stop(); // sinal de Stop

}

unsigned char i2c_eeprom_read(unsigned char endereco) {

unsigned char valor = 0;

I2C1_Start(); // sinal de Start

I2C1_Wr(I2C_EEPROM_ADDR_AND_WRITE); // envia endereço da EEPROM + W

I2C1_Wr(endereco); // envia endereço interno da EEPROM

I2C1_Repeated_Start(); // repetir sinal de Start

I2C1_Wr(I2C_EEPROM_ADDR_AND_READ); // envia endereço da EEPROM + R

valor = I2C1_Rd(0); // recebe valor do endereço corrente

I2C1_Stop(); // sinal de Stop

return valor;

}

void main() {

unsigned char array_valor[] = {8, 7, 6, 5};

unsigned char i;

I2C1_Init(FREQ_CLOCK_SCL);

i2c_eeprom_write(0x00, 9); Delay_ms(10);

i2c_eeprom_write_array(0x01, array_valor, 4); Delay_ms(10);

i = i2c_eeprom_read(0x02);

}

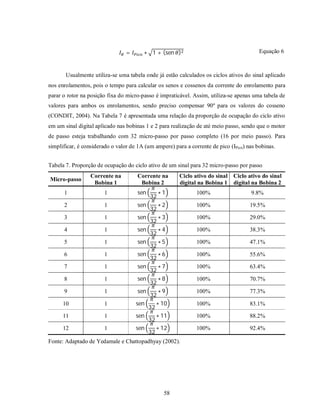

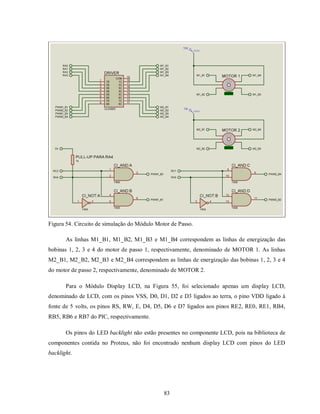

Figura 75. Código fonte do Experimento C.

120](https://image.slidesharecdn.com/tcciiversofinal-110901223859-phpapp02/85/Kit-Modular-de-Desenvolvimento-Baseado-em-Microcontrolador-PIC-135-320.jpg)

![unsigned char i2c_rtc_to_char_hora(unsigned char hora) {

hora = hora & 0b00011111;

return i2c_rtc_to_char(ADDR_HOURS, hora);

}

void i2c_rtc_set(unsigned char endereco, unsigned char valor) {

I2C1_Start(); // sinal de Start

I2C1_Wr(I2C_RTC_ADDR_AND_WRITE); // envia endereço do RTC + W

I2C1_Wr(endereco); // envia endereço interno do RTC

I2C1_Wr(valor); // envia valor a ser gravado

I2C1_Stop(); // sinal de Stop

}

void i2c_rtc_set_all(unsigned char* tempo) {

unsigned char i;

I2C1_Start(); // sinal de Start

I2C1_Wr(I2C_RTC_ADDR_AND_WRITE); // envia endereço do RTC + W

I2C1_Wr(0x00); // envia endereço interno do RTC

for (i = 0; i < 8; i++) {

I2C1_Wr(tempo[i]); // envia valores a serem gravados

}

I2C1_Stop(); // sinal de Stop

}

unsigned char i2c_rtc_get(unsigned char endereco) {

unsigned char valor;

I2C1_Start(); // sinal de Start

I2C1_Wr(I2C_RTC_ADDR_AND_WRITE); // envia endereço do RTC + W

I2C1_Wr(endereco); // envia endereço interno do RTC

I2C1_Repeated_Start(); // repetir sinal de Start

I2C1_Wr(I2C_RTC_ADDR_AND_READ); // envia endereço RTC + R

valor = I2C1_Rd(0); // leitura do valor no endereço corrente

I2C1_Stop(); // sinal de Stop

return valor;

}

void i2c_rtc_set_segundo(unsigned char valor) {

valor = i2c_char_to_rtc(ADDR_SECONDS, valor);

i2c_rtc_set(ADDR_SECONDS, valor);

}

void i2c_rtc_set_minuto(unsigned char valor) {

valor = i2c_char_to_rtc(ADDR_MINUTES, valor);

i2c_rtc_set(ADDR_MINUTES, valor);

}

void i2c_rtc_set_hora(unsigned char hora, unsigned char formato_hora) {

hora = i2c_char_to_rtc_hora(hora, formato_hora);

i2c_rtc_set(ADDR_HOURS, hora);

}

void i2c_rtc_set_semana(unsigned char valor) {

valor = i2c_char_to_rtc(ADDR_DAY, valor);

i2c_rtc_set(ADDR_DAY, valor);

}

Figura 76. Código fonte do Experimento D. (continuação).

122](https://image.slidesharecdn.com/tcciiversofinal-110901223859-phpapp02/85/Kit-Modular-de-Desenvolvimento-Baseado-em-Microcontrolador-PIC-137-320.jpg)

![void i2c_rtc_set_dia(unsigned char valor) {

valor = i2c_char_to_rtc(ADDR_DATE, valor);

i2c_rtc_set(ADDR_DATE, valor);

}

void i2c_rtc_set_mes(unsigned char valor) {

valor = i2c_char_to_rtc(ADDR_MONTH, valor);

i2c_rtc_set(ADDR_MONTH, valor);

}

void i2c_rtc_set_ano(unsigned char valor) {

valor = i2c_char_to_rtc(ADDR_YEAR, valor);

i2c_rtc_set(ADDR_YEAR, valor);

}

void main() {

unsigned char tempo[] = {1, 2, 3, 4, 5, 6, 7, 0b00000011};

I2C1_Init(FREQ_CLOCK_SCL);

i2c_rtc_set_all(tempo);

i2c_rtc_set_segundo(1);

i2c_rtc_set_minuto(2);

i2c_rtc_set_hora(3, 1);

i2c_rtc_set_semana(4);

i2c_rtc_set_dia(5);

i2c_rtc_set_mes(6);

i2c_rtc_set_ano(7);

}

Figura 76. Código fonte do Experimento D. (continuação).

123](https://image.slidesharecdn.com/tcciiversofinal-110901223859-phpapp02/85/Kit-Modular-de-Desenvolvimento-Baseado-em-Microcontrolador-PIC-138-320.jpg)

![APÊNDICE E

/*****************************************************************************

-----------------------------------------------

| Validação do acionamento digital do MOTOR 1 |

-----------------------------------------------

PIC18F4520 => MOTOR 1

PORTA.RA0 => Acionamento digital Bobina 1

PORTA.RA1 => Acionamento digital Bobina 2

PORTA.RA2 => Acionamento digital Bobina 3

PORTA.RA3 => Acionamento digital Bobina 4

*****************************************************************************/

#define M1_B1 PORTA.RA0

#define M1_B2 PORTA.RA1

#define M1_B3 PORTA.RA2

#define M1_B4 PORTA.RA3

unsigned char posicao; // indice de passo

unsigned char passo[] = { // passos em acionamento digital (b4, b3, b2, b1)

0b1001,

0b1000,

0b1100,

0b0100,

0b0110,

0b0010,

0b0011,

0b0001,

};

void motor1_init(){

ADCON1 = 0x0F; // Configura todas as portas analógicas para digitais

TRISA.RA0 = 0;

TRISA.RA1 = 0;

TRISA.RA2 = 0;

TRISA.RA3 = 0;

}

void motor1_set_passo() {

M1_B1 = (passo[posicao] & 0b00000001) == 0 ? 0 : 1;

M1_B2 = (passo[posicao] & 0b00000010) == 0 ? 0 : 1;

M1_B3 = (passo[posicao] & 0b00000100) == 0 ? 0 : 1;

M1_B4 = (passo[posicao] & 0b00001000) == 0 ? 0 : 1;

}

Figura 77. Código fonte do Experimento E.

124](https://image.slidesharecdn.com/tcciiversofinal-110901223859-phpapp02/85/Kit-Modular-de-Desenvolvimento-Baseado-em-Microcontrolador-PIC-139-320.jpg)

![APÊNDICE F

/*****************************************************************************

--------------------------------------------

| Validação do controle do MOTOR 2 com PWM |

--------------------------------------------

PIC18F4520 => MOTOR 2

PORTA.RA4 => CHAVE_B1_B3, Sinal de chaveamento do PWM1 entre as Bobinas 1 e 3

PORTA.RA5 => CHAVE_B2_B4, Sinal de chaveamento do PWM2 entre as Bobinas 2 e 4

PORTC.RC2 => Sinal PWM1 (CCP1)

PORTC.RC1 => Sinal PWM2 (CCP2)

Obs.: Utilizar biblioteca PWM do mikroC for PIC PRO

FREQ_PWM => frequência de inicialização do sinal PWM

PAUSA => delay aplicado entre as mudanças de sinal PWM (ms)

*****************************************************************************/

#define CHAVE_B1_B3 PORTA.RA4

#define CHAVE_B2_B4 PORTA.RA5

#define FREQ_PWM 5000

#define PAUSA 200

const unsigned char duty_cicle[] = {255, 236, 180, 98, 0}; //8

const unsigned char upasso = 8;

void motor2_set_chave(unsigned char b1_b3, unsigned char b2_b4) {

CHAVE_B1_B3 = b1_b3;

CHAVE_B2_B4 = b2_b4;

}

void motor2_start_pwm() {

PWM1_Start(); PWM2_Start();

}

void motor2_stop_pwm() {

PWM1_Stop(); PWM2_Stop();

}

void motor2_set_pwm(unsigned char pwm1_duty, unsigned char pwm2_duty) {

motor2_stop_pwm();

PWM1_Set_Duty(pwm1_duty); PWM2_Set_Duty(pwm2_duty);

motor2_start_pwm();

}

void motor2_init() {

ADCON1 = 0x0F; // Configura todas as portas analogicas para digitais

TRISA.RA4 = 0;

TRISA.RA5 = 0;

motor2_set_chave(0, 1);

PWM1_Init(FREQ_PWM); // Initialize PWM1 module at 5KHz

PWM2_Init(FREQ_PWM); // Initialize PWM2 module at 5KHz

motor2_start_pwm();

}

Figura 78. Código fonte do Experimento F.

126](https://image.slidesharecdn.com/tcciiversofinal-110901223859-phpapp02/85/Kit-Modular-de-Desenvolvimento-Baseado-em-Microcontrolador-PIC-141-320.jpg)

![void main() {

signed char enrolamento_a, enrolamento_b;

a = 0;

b = 0;

motor2_init();

motor2_set_pwm(duty_cicle[enrolamento_a], duty_cicle[enrolamento_b]);

Delay_ms(PAUSA);

while (1) {

// diminui Duty Cicle do PWM 1 na bobina 1

while (a < upasso/2) {

motor2_set_pwm(duty_cicle[++a], duty_cicle[b]);

Delay_ms(PAUSA);

}

motor2_set_chave(1, 1); // chaveia PWM 1 para bobina 3

// aumenta Duty Cicle do PWM 1 na bobina 3

do {

motor2_set_pwm(duty_cicle[--a], duty_cicle[b]);

Delay_ms(PAUSA);

} while (a > 0);

// diminui Duty Cicle do PWM 2 na bobina 4

while (b < upasso/2) {

motor2_set_pwm(duty_cicle[a], duty_cicle[++b]);

Delay_ms(PAUSA);

}

motor2_set_chave(1, 0); // chaveia PWM 2 para bobina 2

// aumenta Duty Cicle do PWM 2 na bobina 2

do {

motor2_set_pwm(duty_cicle[a], duty_cicle[--b]);

Delay_ms(PAUSA);

} while (b > 0);

// diminui Duty Cicle do PWM 1 na bobina 3

while (a < upasso/2) {

motor2_set_pwm(duty_cicle[++a], duty_cicle[b]);

Delay_ms(PAUSA);

}

motor2_set_chave(0, 0); // chaveia PWM 1 para bobina 1

// aumenta Duty Cicle do PWM 1 na bobina 1

do {

motor2_set_pwm(duty_cicle[--a], duty_cicle[b]);

Delay_ms(PAUSA);

} while (a > 0);

// diminui Duty Cicle do PWM 2 na bobina 2

while (b < upasso/2) {

motor2_set_pwm(duty_cicle[a], duty_cicle[++b]);

Delay_ms(PAUSA);

}

motor2_set_chave(0, 1); // chaveia PWM 2 para bobina 4

// aumenta Duty Cicle do PWM 2 na bobina 2

do {

motor2_set_pwm(duty_cicle[a], duty_cicle[--b]);

Delay_ms(PAUSA);

} while (b > 0);

}

}

Figura 78. Código fonte do Experimento F. (continuação).

127](https://image.slidesharecdn.com/tcciiversofinal-110901223859-phpapp02/85/Kit-Modular-de-Desenvolvimento-Baseado-em-Microcontrolador-PIC-142-320.jpg)

![void lcd_num(unsigned char num) {

unsigned char valor[3];

valor[0] = num/100;

valor[1] = (num/10) % 10;

valor[2] = num % 10;

if (valor[0] == 0) {

Lcd_Chr_Cp(' ');

} else {

Lcd_Chr_Cp(valor[0] + 0x30);

}

if (valor[1] == 0 && valor[0] == 0) {

Lcd_Chr_Cp(' ');

} else {

Lcd_Chr_Cp(valor[1] + 0x30);

}

Lcd_Chr_Cp(valor[2] + 0x30);

}

void lcd_cursor_pos(unsigned short int coluna, unsigned short int linha) {

unsigned short int i;

if (linha == 1) {

Lcd_Cmd(0x80);

} else {

Lcd_Cmd(0xC0);

}

for (i = 1; i < coluna; i++) {

Lcd_Cmd(0x14);

}

}

void main(){

unsigned short int i = 0;

lcd_start();

Lcd_Out(1, 1, "Contar ate 100");

Lcd_Out(2, 1, "i = ");

while (1) {

lcd_cursor_pos(5, 2);

lcd_num(i);

i = i < 100 ? i + 1 : 0;

Delay_ms(50);

}

}

Figura 79. Código fonte do Experimento G. (continuação).

129](https://image.slidesharecdn.com/tcciiversofinal-110901223859-phpapp02/85/Kit-Modular-de-Desenvolvimento-Baseado-em-Microcontrolador-PIC-144-320.jpg)

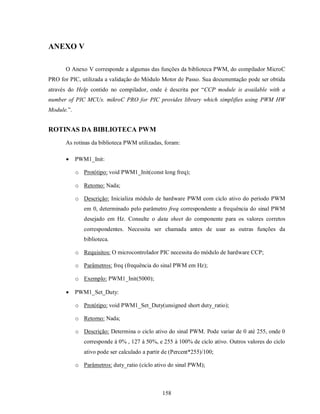

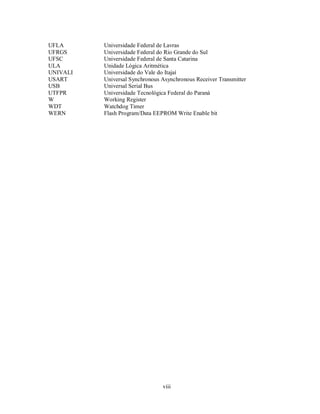

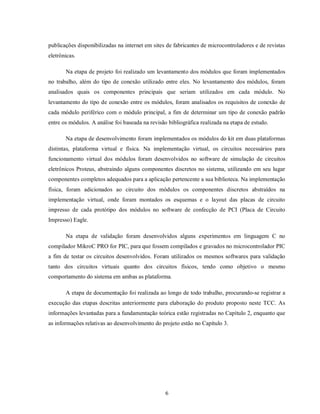

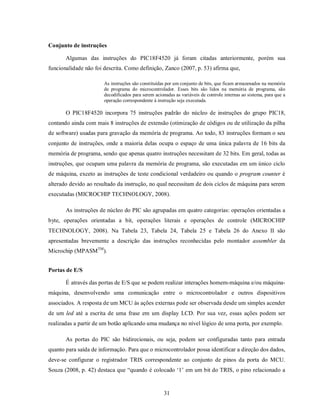

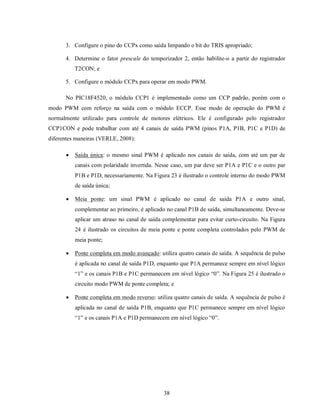

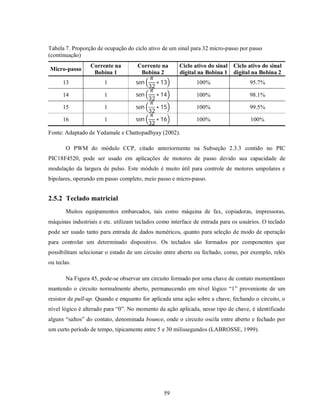

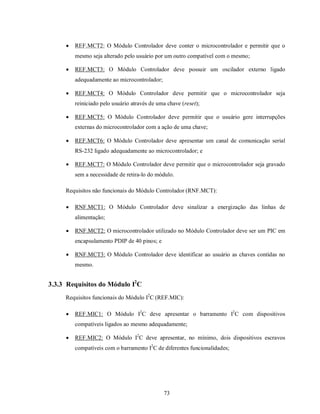

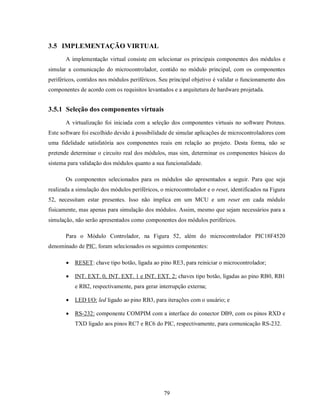

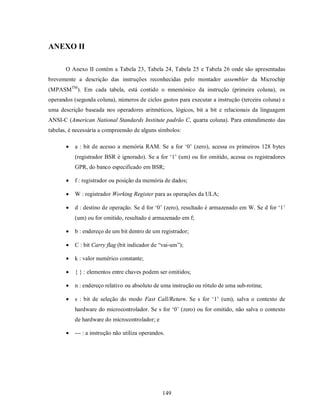

![Tabela 24. Instruções de operações orientadas a bit

Mnemônico Operandos Ciclos Descrição

BCF f, b{, a} 1 f[b] = 0

BSF f, b{, a} 1 f[b] = 1

BTFSC f, b{, a} 1 (2 ou 3) Não realiza a próxima instrução se f[b] == 0

BTFSS f, b{, a} 1 (2 ou 3) Não realiza a próxima instrução se f[b] == 1

BTG f, b{, a} 1 f[b] = ~f[b]

Fonte: Adaptado de Microchip Technology (2008).

Tabela 25. Instruções de operações literais

Mnemônico Operandos Ciclos Descrição

ADDLW k 1 W=W+k

ANDLW k 1 W=W&k

IORLW k 1 W=W|k

LFSR f, k 2 FSR (File Select Register) = k (apontado por f)

MOVLB k 1 BSR = k

MOVLW k 1 W=k

MULLW k 1 PRODH:PRODL = W * k

SUBLW k 1 W=k–W

XORLW k 1 W=W^k

Fonte: Adaptado de Microchip Technology (2008).

Tabela 26. Instruções de operações de controle

Mnemônico Operandos Ciclos Descrição

Salta para o endereço relativo n se o bit Carry de STATUS

BC n 1 (2)

for 1

Salta para o endereço relativo n se o bit Negative de STATUS

BN n 1 (2)

for 1

Salta para o endereço relativo n se o bit Carry de STATUS

BNC n 1 (2)

for 0

Salta para o endereço relativo n se o bit Negative de STATUS

BNN n 1 (2)

for 0

Salta para o endereço relativo n se o bit Overflow de

BNOV n 1 (2)

STATUS for 0

Salta para o endereço relativo n se o bit Zero de STATUS for

BNZ n 1 (2)

0

Salta para o endereço relativo n se o bit Overflow de

BOV n 1 (2)

STATUS for 1

BRA n 2 Salta para o endereço relativo rotina n (incondicional)

Fonte: Adaptado de Microchip Technology (2008).

151](https://image.slidesharecdn.com/tcciiversofinal-110901223859-phpapp02/85/Kit-Modular-de-Desenvolvimento-Baseado-em-Microcontrolador-PIC-166-320.jpg)