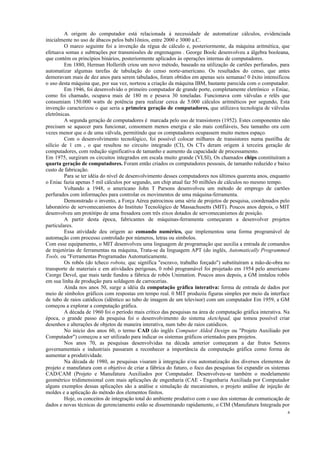

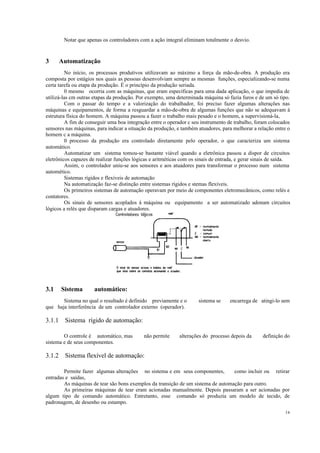

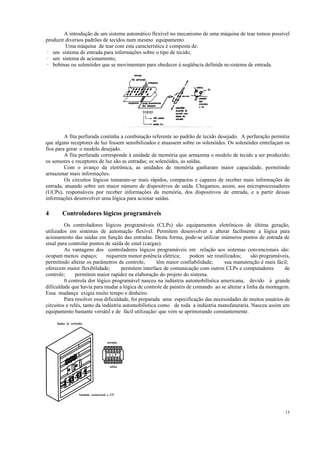

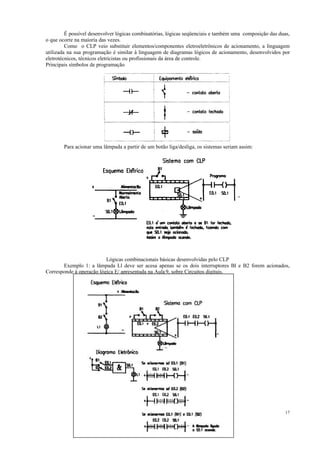

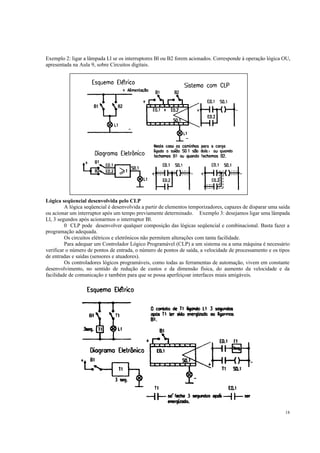

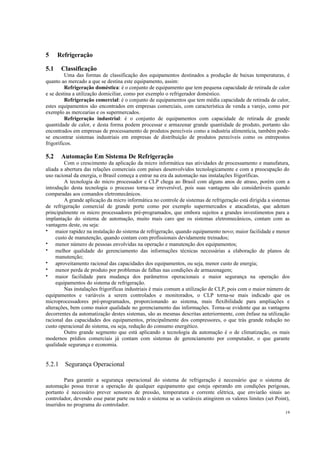

O documento discute os conceitos de automação e controle, incluindo: (1) a história do desenvolvimento da automação desde a pré-história até a era digital atual; (2) os diferentes modos de controle como controle tudo ou nada, controle flutuante e controle proporcional; e (3) o uso de controladores lógicos programáveis e sistemas de automação em aplicações como refrigeração.