Incorporar apresentação

Baixado 284 vezes

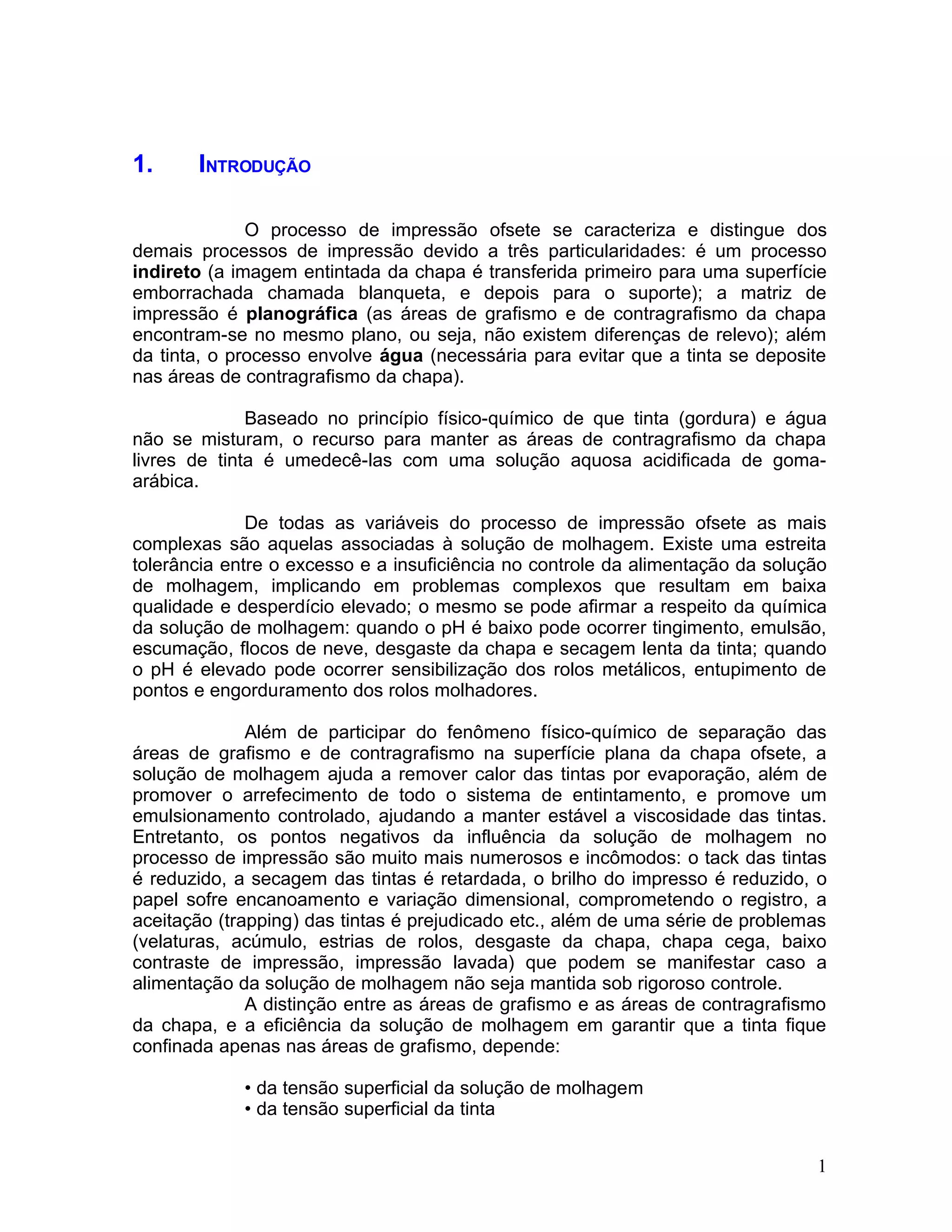

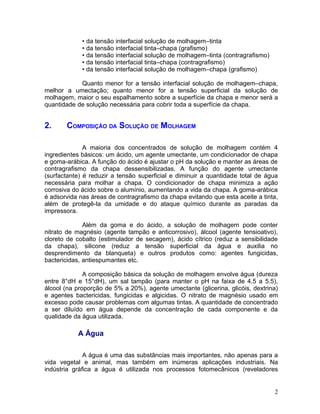

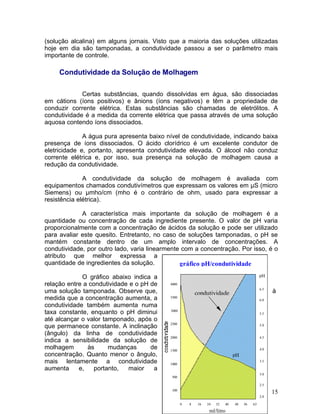

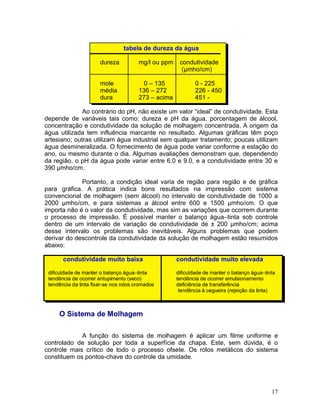

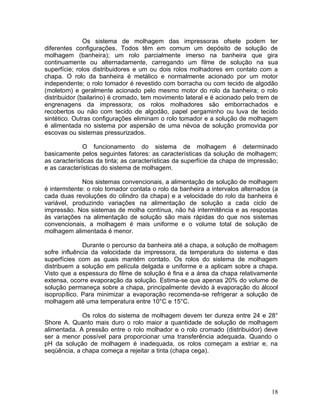

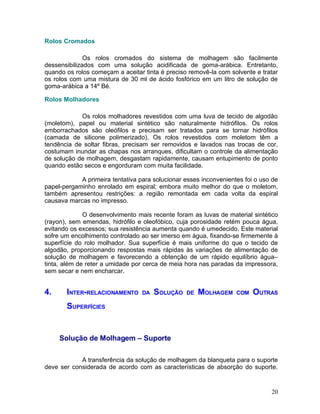

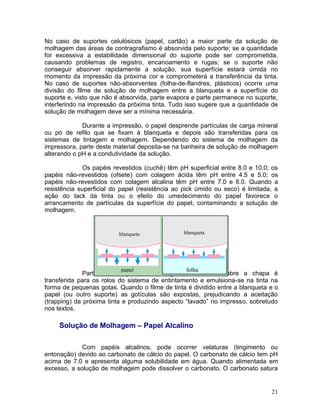

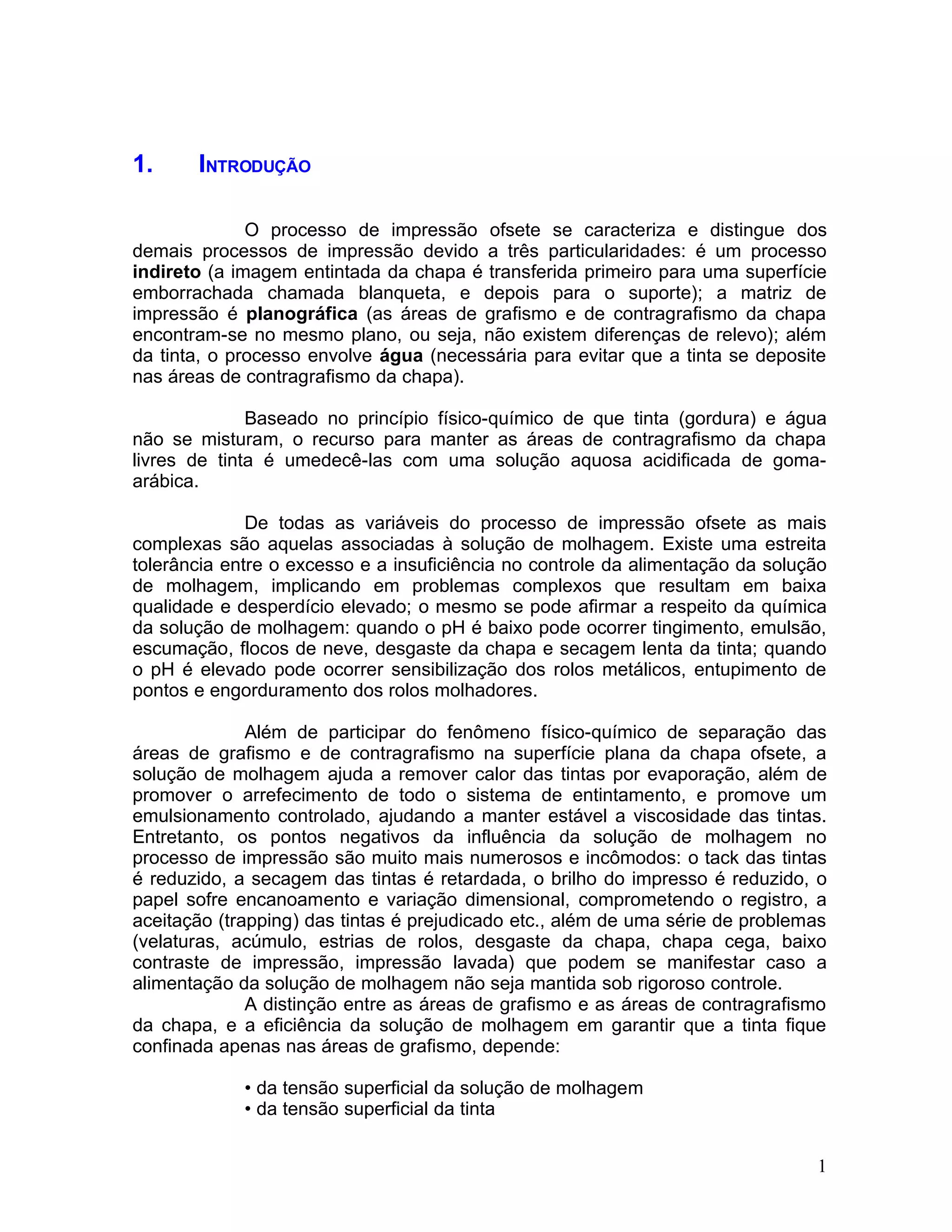

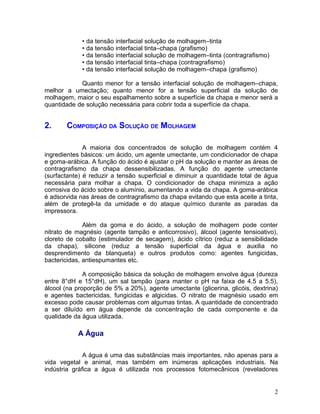

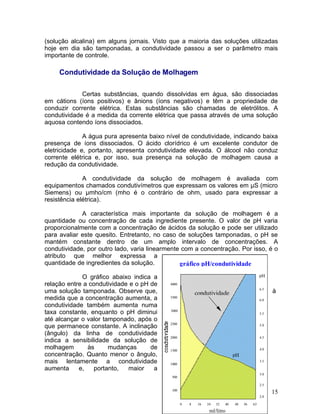

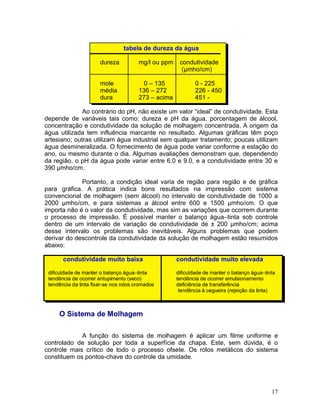

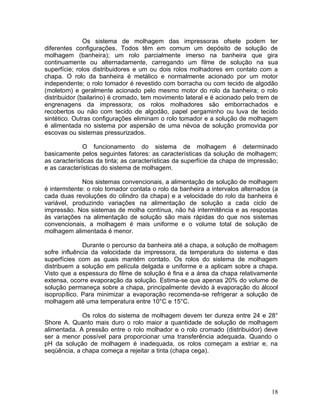

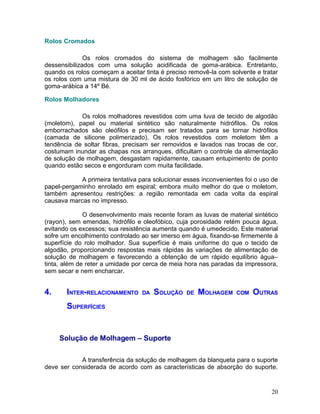

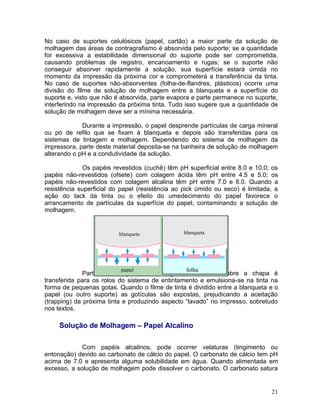

O documento discute o processo de impressão offset, com foco na solução de molhagem. Ele explica que a solução de molhagem é essencial para manter a tinta apenas nas áreas de impressão da chapa, dependendo de fatores como tensão superficial. Também descreve os principais componentes da solução, incluindo água, agentes umectantes e tampão, e como a dureza da água pode afetar a qualidade da impressão.