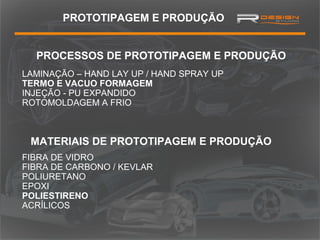

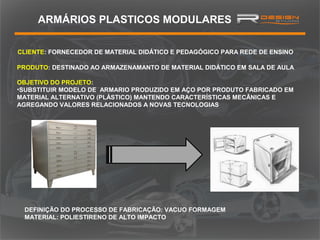

A empresa oferece soluções completas para o desenvolvimento de novos produtos, desde a criação de conceitos até a fabricação de protótipos. Ela tem experiência em diversos setores industriais e oferece serviços como design, modelagem, prototipagem e produção.