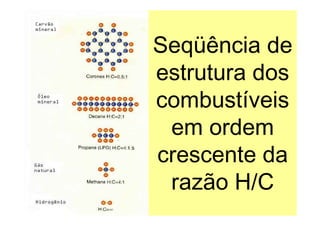

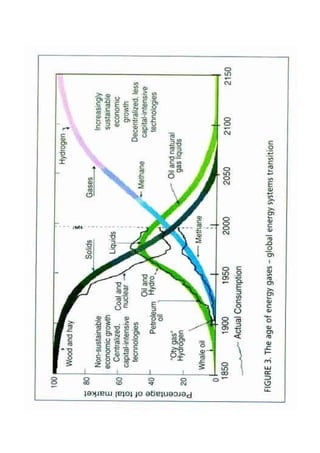

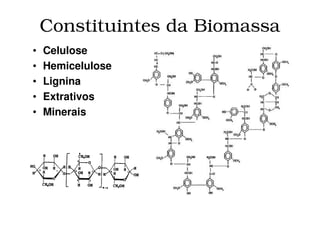

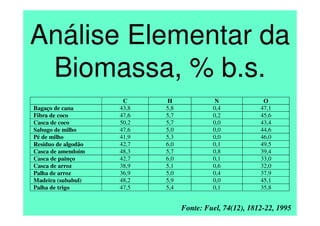

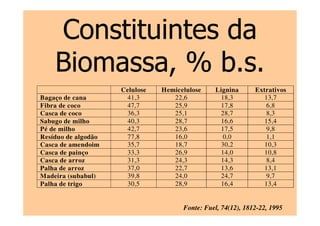

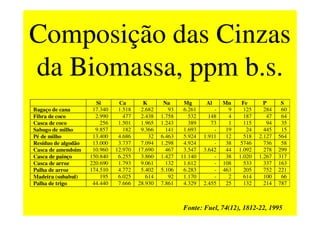

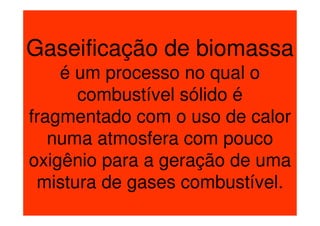

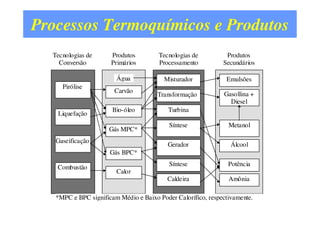

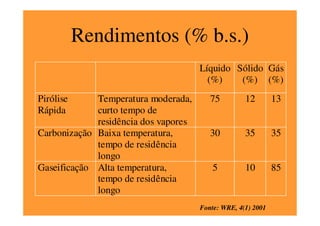

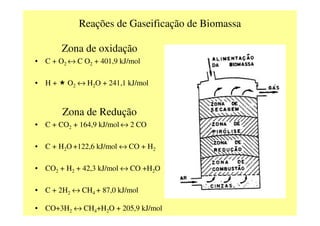

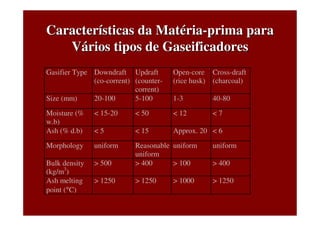

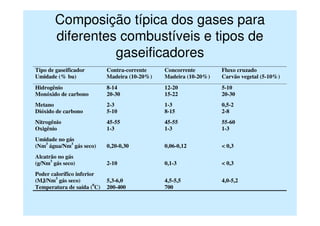

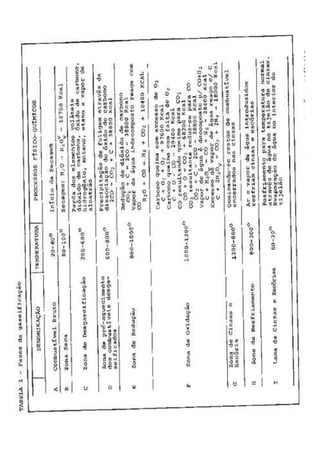

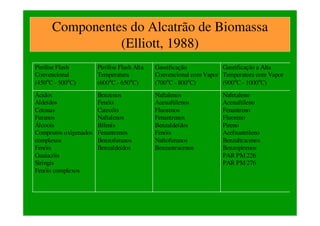

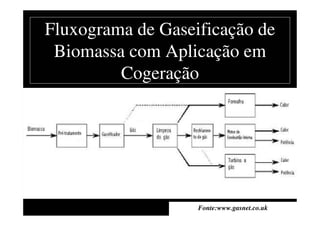

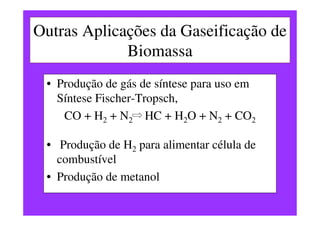

O documento discute a gaseificação de biomassa, abordando sua história, conceitos, processos e tecnologias envolvidas. Define biomassa e detalha suas composições e propriedades, além de apresentar análises e aplicações comerciais do processo. Destaca a importância da operação, manutenção e viabilidade econômica dos sistemas de gaseificação de pequeno porte.