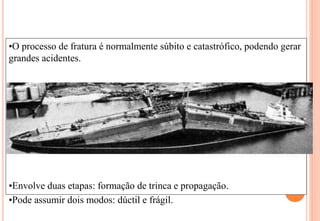

Os materiais metálicos são compostos principalmente por elementos metálicos e possuem características como condutividade elétrica e térmica. Exemplos são o cobre, o ferro e o alumínio. A deformação plástica é causada por tensões que ultrapassam o limite de elasticidade e permite processos como forjamento. A fratura pode ser dúctil ou frágil e depende de fatores como a temperatura.