Cap. 5 - Usinagem.pdf

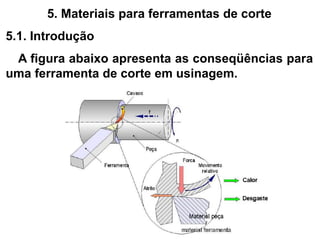

- 1. 5. Materiais para ferramentas de corte 5.1. Introdução A figura abaixo apresenta as conseqüências para uma ferramenta de corte em usinagem.

- 2. A seleção criteriosa do material da ferramenta de corte deve ser realizada ponderando os seguintes fatores: Material a ser usinado; Processo de usinagem; Condições da máquina operatriz; Forma e dimensões da ferramenta; Custo do material da ferramenta; Condições de usinagem; Condições de operação.

- 3. As principais características são: Dureza a quente; Resistência a abrasão; Tenacidade; Resistência a compressão; Estabilidade química.

- 4. 5.2. Classificação dos materiais para ferramenta Uma classificação baseada nas características químicas dos materiais para ferramentas de corte é apresentada abaixo: Aços Ferramentas; Aços rápidos; Aços rápidos com cobertura; Stellite; Coronite (particulas finas de TiN + Matriz de Aço temperado);

- 5. Metal duro; Metal duro com cobertura; Cermets; Material Cerâmico; Nitreto de Boro Cúbico (CBN); Diamante.

- 10. 5.3. Aços rápidos Aço rápido (High Speed Steel - HSS), são aços ferramenta de alta liga de tungstênio, molibdênio, cromo, vanádio, cobalto e nióbio, e um apropriado tratamento térmico. O uso principal do aço rápido continua a ser na fabricação de várias ferramentas de corte: brocas, fresas, serras, bits de usinagem, discos para cortar engrenagens, etc.

- 11. O aço rápido revolucionou a prática de usinagem na época, com um grande aumento na produtividade. As Vc puderam ser aumentadas em uma ordem de grandeza: de 3 a 5 m/min - aço carbono para 30 a 35 m/min - aços rápidos. Exatamente por isso, eles levaram este nome.

- 12. 5.3.1. Características Principais elementos constituintes (W, Mo, Co, V), elementos que conferem alta tenacidade às ferramentas. Dureza de 60 a 67 HRC. Resistem a temperatura de até aproximadamente 520 a 600°C. Clássico 18 (%W) - 5 (%Cr) - 1 (%V).

- 13. Aço super rápido quando é adicionado Co. Tratamento térmico complexo. Preço elevado, quando comparado aos aços de alto carbono. É o mais tenaz dos materiais pra ferramenta de corte utilizado na industria.

- 14. A estrutura metalográfica dos aços rápidos no estado temperado é martensita básica com carbonetos incrustados. Essa estrutura confere aos aços rápidos a sua dureza a quente. O tipo e o número de carbonetos duros que se formam são responsáveis pela resistência a abrasão. A tenacidade do aço rápido depende dos elementos de liga e do grau de dissolução desses.

- 15. 5.3.2. Classificação dos aços rápidos Existem duas classificações que são (AISI e SAE): ao tungstênio: (grupo T); ao molibdênio (grupo M). Os dois tipos possuem uma performance mais ou menos semelhante. Os do grupo M, entretanto, tem um custo inicial menor.

- 16. Tipo de aço Classificação SAE C (%) Cr (%) V (%) W (%) Mo (%) Co (%) Tenacidade Resistência ao desgaste Dureza a quente W T2 0,85 4 2 18 2 8 8 W- Co T5 0,8 4 2 18 8 1 7 9 Mo M2 0,85 4 2 6 5 3 7 8 Mo- Co M34 0,85 4 2 2 8 8 1 8 9

- 17. 5.3.3. Aços rápidos com cobertura A forma e dimensões de ferramentas como brocas, alguns tipos de fresas, machos, alargadores, brochas, cortadores de dentes de engrenagens e as condições de usinagem que as empregam, dificultam a aplicação de materiais de ferramentas como metal duro e cerâmicas. O principal desenvolvimento dessas ferramentas tem caminhado no da aplicação de uma cobertura (revestimento) de um material mais resistentes ao desgaste como: carboneto de titânio – TiC e nitreto de titânio – TiN.

- 18. A camada de revestimento possui características como: Dureza da ordem de 2000 a 2500 HV (697 HV = 60 HRc; 940 HV = 68 HRc); Baixo coeficiente de atrito; Redução sensível do caldeamento a frio (evita a APC); Elevada ductilidade; Maior estabilidade química; Proteção térmica do substrato; Espessura da ordem de 1 a 4 m; Ótima aparência (dourada – TiN).

- 19. A camada de revestimento pode ser aplicada nas ferramentas de metal duro por dois processos: O CVD (Chemical Vapour Deposition) – início da década de 60 – a temperaturas da ordem de 1000 oC. O PVD (Phisical Vapour Deposition) – 1980 – temperaturas da faixa de 450 a 500 oC.

- 20. Ferramenta Tempo de corte (min) Comprimento usinado de vida (mm) Vc = 44 m/min Vc = 57 m/min Vc = 44 m/min Vc = 57 m/min Sem revestimento 62 32 8680 5760 TiN 136,5 83,5 19110 15030 Ti (C;N) 110,5 97 15470 17470

- 21. 5.3.4. Áreas de aplicação dos aços-rápidos Ferramentas para todas as operações de usinagem; Ferramentas para desbaste e acabamento; Machos e cossinetes de roscas; Brocas helicoidais; Alargadores; Fresas de todos os tipos; Ferramentas de plainar; Escareadores; Ferramentas para trabalho a frio; Ferramentas para trabalho em madeira; outras.

- 22. 5.4. Metal Duro É o mais importante material pra ferramenta de corte utilizado na industria moderna. Esse sucesso deve-se a combinação de dureza a temperatura ambiente, dureza a quente, resistência ao desgaste e tenacidade. Essa combinação é possível de se obter pela variação da sua composição. Ele é um produto da metalurgia do pó. Produzido a partir de partículas finas (carbonetos), sinterizados com um ou mais metais (aglomerante).

- 23. 5.4.1. Características Desenvolvimento 1926 – Leipzig; Material de ferramenta mais utilizado na indústria; Indústria automobilística consome cerca de 50% das ferramentas de metal duro produzidas no mundo; Resistem a temperatura de até aproximadamente 1000°C (mesma dureza que o aço rápido à temperatura ambiente);

- 24. Maiores Vc com relação as ligas fundidas, aços rápidos e aços ferramenta; Aumento na vida útil na ordem de 200 a 400%; Composição típica: 81% W, 6% C e 13% Co – (WC- Co).

- 25. Algumas razões do sucesso deste material: Grande variedade de tipos de metal duro (adição de elementos de liga); Propriedades adequadas às solicitações em diferentes condições; Possibilidade de utilização de insertos intercambiáveis; Estrutura homogênea (processo de fabricação); Dureza elevada;

- 26. Resistência à compressão; Resistência ao desgaste a quente; A princípio utilizado para a usinagem de materiais fundidos; Anos 70 (século XX)- surgimento de metais duros revestidos; Compromisso muito bom entre dureza a altas temperaturas e tenacidade;

- 27. Em ferramentas e corte são empregados na forma de insertos intercambiáveis, que podem ser soldados ou fixados mecanicamente. Coeficiente de dilatação térmica do metal duro é a metade do aço.

- 28. 6.4.2. Fabricação do Metal duro

- 29. 5.4.3. Estrutura do Metal Duro Carbonetos - fornecem dureza a quente e resistência ao desgaste (WC, TiC, TaC, NbC, etc.), as particulas variam de 1 a 10 m e ocupam de 60 a 95 % do material; Ligante metálico - atua na ligação dos carbonetos frágeis (Co ou Ni) e é responsável pela tenacidade do metal duro; Obtido por sinterização (ligante + carbonetos).

- 31. 5.4.4. Classe e seleção de metais duros A norma ISO (International Organization for Standardization) classifica os diversos tipos de metais duros em 6 grandes grupos designados pelas letras P; M; K; N; S e H. Existe ainda uma subdivisão dentro de cada um desses grupos usando números. i. Grupo P – simbolizado pela cor azul Constituído de metais duros com elevado teor de TiC + TaC;

- 32. Possui elevada dureza a quente e resistência ao desgaste; Indicado para usinagem de aços. ii. Grupo K – simbolizado pela cor vermelha, foi o primeiro tipo de metal duro a ser desenvolvido é composto por carbonetos de tungstênio (WC) aglomerado pelo cobalto (Co); Não resiste ao mecanismo que gera o desgaste de cratera (difusão); Indicado para usinagem de materiais frágeis que geram cavacos curtos como os ferros fundidos.

- 33. iii. Grupo M – simbolizado pela cor amarela é um grupo com propriedades intermediárias, sendo destinado a ferramentas com aplicação múltiplas; O principal material usinado por essa classe é o aço inoxidável; Teores médios de WC e TiC + TaC.

- 34. iv. Classe N – simbolizado pela cor verde claro Derivada da classe K Material de referência: Ligas de alumínio v. Classe S – simbolizado pela cor marrom claro Derivada da classe M Material de referência: Ligas resistentes ao calor

- 35. vi. Classe H – simbolizado pela cor azul aço claro Derivada da classe P Material de referência: Aços endurecidos

- 36. Características das classes de Metal Duro P M K T E N A C I D A D E Resistência ao desgaste

- 37. Características das classes de Metal Duro

- 38. Designação ISO WC (%) TiC + TaC (%) Co (%) Dureza (HV) Resistência a ruptura transversal (kgf/mm2) P01 30 64 6 1800 75 P50 70 14 16 1300 200 M10 84 10 6 1650 140 M40 78 7 15 1300 200 K10 92 2 6 1650 150 K40 89 2 9 1450 190

- 39. 6.4.5. Metais duro revestidos A operação de tornear uma barra de aço ( = 100 mm x l = 500 mm), durava em média 100 min no início do século - material de ferramenta aço- carbono endurecido. Quando o aço rápido foi introduzido o tempo foi reduzido para algo em torno de 26 min e com as primeiras ferramentas de metal duro a mesma operação levou só 6 min. Usando as modernas pastilhas com cobertura, a tarefa levou menos de 1 minuto.

- 40. Características: i. Substrato tenaz com revestimento duro (TiC, TiN, Ti(C,N), Al2O3, etc.) - combinando-se assim uma alta resistência a choques com alta resistência a desgaste (maior vida de ferramenta e menores esforços de corte); ii. É freqüente a deposição de várias camadas; iii. Processos de revestimento - CVD (chemical vapour deposition) e PVD (physical vapour deposition); iv. Exigências aos revestimentos Espessura regular da camada sobre a face e flancos; Composição química definida; Possibilidade de fabricação em grandes lotes.

- 41. Principais tipos de revestimentos: Carboneto de Titânio (TiC); Nitreto de titânio (TiN) Carbonitreto de titânio (TiCN); Óxido de Alumínio (Al2O3). Esses revestimentos podem ser aplicados em 1, 2 e até 3 camadas. Geralmente a primeira camada, logo acima do núcleo, é de TiC ou TaC, que algumas vezes é a única camada.

- 42. As principais características de cada uma dessas camadas são: i. Carboneto de titânio (TiC) e Carbonitreto de titânio (TiCN) Excelente resistência ao desgaste por abrasão; Promove a adesão das camadas de cobertura com o metal duro; Dureza da ordem de 3000 HV; Baixa adesão com o material da peça; Espessura da camada é de 4 a 8 m.

- 43. ii. Óxido de alumínio (Al2O3) Excelente estabilidade térmica (material refratário); Excelente estabilidade química; Principal responsável pela baixa tendência ao desgaste de cratera; Espessura da camada superior a 5 m; Apresenta baixa resistência ao choque térmico e mecânico.

- 44. iii. Nitreto de titânio (TiN) Reduz o coeficiente de atrito entre a pastilha e o cavaco; É quimicamente mais estável que o TiC, ou seja tem menor tendência à difusão com aços; Espessura da camada: 5 a 7µm. Espessuras totais das camadas: 2 a 12µm. ↑ espessura - ↑ resistência ao desgaste - ↓tenacidade (lascamento das arestas de corte)

- 45. iv. Coberturas de diamante sintético policristalino Altíssima dureza; Baixa coeficiente de atrito; Alta condutibilidade térmica; Alta estabilidade química; Usinagem de não ferrosos e não metálicos.

- 46. Recentes desenvolvimento na cobertura de metais duros. i. Coberturas de nitreto de titânio-alumínio (TiAlN) ou nitreto de alumínio-titânio (AlTiN) Maior resistência a oxidação; Baixa condutividade térmica; Alta dureza a frio e a quente; Alta estabilidade química.

- 47. 5.4.6. Áreas de aplicação dos Metais Duros Ferramentas para quase todas as operações de usinagem (sob a forma de insertos); Brocas helicoidais; Brocas para furação profunda; Fresas de topo; Brochas; Alargadores;

- 48. 5.5. Cermets São materiais para ferramentas de corte que contêm uma fase cerâmica e uma fase metálica. Possuem uma estrutura semelhante ao metal duro, pois são feitos de partículas duras (TiN; TiCN + Ta, W e algumas vezes Mo) ligadas por um aglomerante (Co; Ni). Possuem estabilidade química, tenacidade e resistência ao desgaste intermediária entre o metal duro e os materiais cerâmicos. Mas conseguem manter uma tenacidade comparável aos metais duros.

- 49. Outras propriedades dos cermets são: Resistência à oxidação; Resistência à formação da APC; Alta resistência a deformação plástica. Suas principais aplicação são: Torneamento e fresamento leve, principalmente sem refrigeração de aços não temperados e de aços inoxidáveis; Fresamento em acabamento e semi-acabamento de aços para moldes e matrizes com dureza de até 50 HRc.

- 51. Principais propriedades das ferramentas de corte cerâmicas. Alta dureza a quente e a frio; Alta estabilidade química (altas temperaturas); Alta resistência ao desgaste; Capacidade de usinagem em altíssimas velocidades de corte (2000 m/min); Baixa condutividade térmica; Baixa tenacidade; Alto custo; Limitações na aplicação devido ao comportamento frágil; Indispensável em áreas como fabricação de discos de freio.

- 52. 5.6.1. Classificação das ferramentas cerâmicas Existem dois tipos de cerâmicas utilizadas em usinagem. i. A base de óxido de alumínio (Al2O3) Puras - cerâmicas constituídas somente de óxidos. Podem ser a alumina pura, constituída de finos grãos de Al2O3, MgO, óxidos de cromo, titânio e níquel ou óxido de zircônia.

- 53. Misturadas ou mistas - Cerâmicas que contém adição de cerca de 20 a 40% de nitreto de titânio (TiN) e carboneto de titânio (TiC); Reforçadas - Cerâmicas que contém inclusões de fibras monocristalinas de SiC (chamadas de “whiskers”) em uma matriz cerâmica (Al2O3). ii. A base de nitreto de silício (Si3N4). São cristais de Si3N4 com uma fase intergranular de SiO2, que são sinterizados na presença de alumina (SIALON) e/ou óxido de ítrio (Y2O3) e óxido magnésio (MgO).

- 54. Material da Ferramenta Tenacidade Dureza a quente Resistência ao choque térmico Estabilidade química (Fe) Estabilidade química (Ni) Cerâmica Pura 2 2 1 5 5 Cerâmica Mista 1 3 2 4 4 Cerâmica com Whiskers 4 3 3 2 3 Sialon 3 5 4 1 2 Metal duro 5 1 5 3 1

- 55. 5.6.2. Aplicações das ferramentas de corte cerâmica i. Usinagem de ferro fundido; ii. Usinagem de aço endurecido; iii. Usinagem de ligas de titânio e níquel resistente ao calor.

- 56. 5.7. Nitreto de Boro Cúbico (CBN)

- 57. Trata-se de um material sintético, obtido através de um processo com pressões de 5000 a 9000 MPa e temperatura de 1500°C a 1900°C, na presença de um catalizador, em geral o lítio. Plaquetas de CBN são produzidas de forma análoga ao PCD, ou seja uma camada de 0,5 mm de espessura de CBN é sinterizada com uma fase ligante e, posteriormente, é fixada sobre um substrato de metal duro. O CBN é mais estável que o diamante, podendo, portanto, usinar ligas ferrosas sem o problema do desgaste por difusão.

- 58. 5.7.1. Principais propriedades do CBN Suas vantagens: Estabilidade química (maior que o diamante). Alta dureza (2 vezes mais dura do que a alumina, menor que o PCD). Alta resistência a abrasão. Boa tenacidade (2 vezes maior do que a da alumina).

- 59. Suas desvantagens: Estabilidade química e térmica (menor que a cerâmica). Alto custo (superior ao material cerâmico, inferior ao diamante). Principal Aplicação do Nitreto de Boro Cúbico (CBN). Usinagens de aços endurecidos (cavaco curto), aços rápidos e aços ferramentas.

- 60. 5.7.2. Cuidados na aplicação do CBN Não devem ser usados em materiais fáceis de serem usinados por outros materiais; O sistema máquina-peça-ferramenta-dispositivo de fixação deve ser o mais rígido possível; A geometria da ferramenta deve ser negativa ( = -5o) para garantir a resistência ao choque, = 5-9º e o maior ângulo de posição possível, no mínimo 15º; A aresta de corte deve ser chanfrada (0,1 mm x 20 a 45o); Fluido de corte não deve ser usado.

- 61. 5.7.3. Aplicações do CBN na industria i. Usinagem de bloco de motor diesel - mandrilhamento Material – fofo cinzento (200HB); Vc = 730 m/min; f = 0,2 mm/volta ; ap = 0,25mm; Resultado: CBN = 1475 peças por aresta Cerâmica = 25 peças por aresta.

- 62. ii. Pinhão tratado termicamente – retificação em acabamento Material – aço 5120 temperado e cementado (> 60 HRc); Vc = 110 - 150 m/min; f = 0,07 - 0,1 mm/volta ; ap = 0,25mm; Resultado: 5 tornos foram suficientes para substituir a produção de 10 retificadoras.

- 63. 5.8. Diamante

- 64. Diamante natural (monocristalino). Diamante artificial (policristalino) - PCD. O diamante sintético policristalino é constituído de partículas muito finas deste material, de granulação definida para se obter o máximo de homogeneidade e densidade . A camada de PCD é produzida pela sinterização das partículas de diamante com cobalto num processo de alta pressão (6000 a 7000MPa) e temperatura (1400°C a 2000°C).

- 65. A camada de, aproximadamente, 0,5 mm de espessura é aplicada diretamente sobre uma pastilha de metal duro ou é ligada ao metal duro através de brasagem (plaquetas). 6.8.1. Principais propriedades do (PCD). Suas vantagens: Alto valor de condutividade térmica (1 a 5 vezes a do metal duro). Altíssimas dureza (3 vezes a da alumina e 4 vezes a do metal duro) e resistência a abrasão. Tenacidade relativamente alta.

- 66. Suas desvantagens: Anisotropia. Reage com o ferro em temperaturas moderadas. Alto custo (20 a 30x. a do metal duro - ferramenta simples). Principal Aplicação do Diamante Policristalino (PCD). - Usinagens de liga alumínio-silício.

- 67. 5.8.2 Principal Aplicação do Diamante Policristalino (PCD) Usinagens de liga alumínio-silício. Metais não ferrosos – ligas de cobre. Materiais não metálicos – plásticos abrasivos; resinas reforçadas com fibra de carbono e de vidro; cerãmicas, metais duros; madeira abrasiva; pedras naturais e concreto.

- 68. 5.8.3. Cuidados na aplicação do PCD O sistema máquina-ferramenta-peça-ferramenta- dispositivo de fixação deve ser o mais rígido possível; A geometria da ferramenta deve ser positiva; A aresta de corte deve ser chanfrada; Fluido de corte pode ser usado. Condições de corte em acabamento devem ser usados. Evitar cortes interrompidos e choques.

- 69. 5.9. Considerações gerais sobre ferramentas de corte

- 70. 5.9.1. Ferramentas inteiriças São produzidas por fundição, forjamento, barras laminadas ou por processos de metalurgia do pó. Seus materiais incluem aços carbono e baixas ligas, aços rápidos, ligas de cobalto fundidas e metais duros. Ferramentas de ponta arredondada permitem a aplicação de grandes avanços, em peças de grande diâmetro.

- 71. 5.9.2. Ferramentas com insertos soldados Ferramentas de aresta única; Corpo de material de baixo custo; Parte cortante com material de corte de melhor qualidade soldado ou montado sobre a base; Materiais cortantes usados: aços rápidos, metal duro, cerâmica, diamante mono e policristalino e nitreto de boro cúbico.

- 72. 5.9.3. Ferramentas com insertos intercambiáveis Ferramentas mais largamente utilizadas em operações de torneamento; Insertos de metal-duro predominam, mas insertos de aços rápidos, cerâmicas, diamante e CBN são também usados para muitas aplicações; Sistema de identificação normalizado, com base nas características mecânicas e geométricas dos insertos.

- 75. 5.9.4. Geometria dos insertos i. Insertos com ângulo de saída negativo dobro de superfície de corte e maior resistência; avanço e profundidade de corte maiores; gera um aumento nas forças de corte; exigem maior potência e rigidez da máquina ferramenta.

- 76. ii. Insertos com ângulo de saída positivo bons para trabalho em material mais dúctil, quando baixas forças de corte são requeridas; usinagem de peças com paredes finas, de eixos finos e compridos; torneamento interno em acabamento.

- 77. iii. Insertos positivo-negativos combinam a ação de corte dos positivos com a resistência dos negativos; possuem gumes realçados; em insertos revestidos, são capazes de remover material a altas velocidades e avanços, com aumento do volume de cavacos; há diversos modelos, de diferentes fabricantes, com diferentes formas de sulco.

- 78. 5.9.5. Raio de ponta dos insertos Determinado pela configuração da peça e pelos requisitos de qualidade superficial. i. Raios de ponta muito pequenos quinas fracas; quebra ou lascamento; melhor controle dos cavacos e menos ruídos

- 79. ii. Raios de ponta muito grandes ruídos ou vibrações (pequena espessura dos cavacos e aumento Fp); O sistema máquina-peça-ferramenta-dispositivo de fixação deve ter rigidez suficiente; Raio de ponta apropriado é um dos mais importantes fatores relacionados ao acabamento superficial; De modo geral raios de ponta maiores produzem melhores superfícies usinadas.