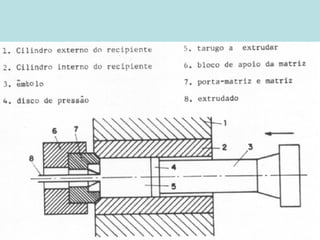

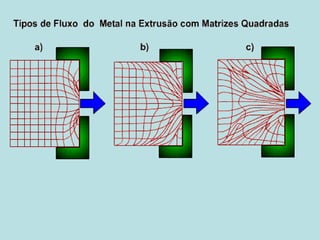

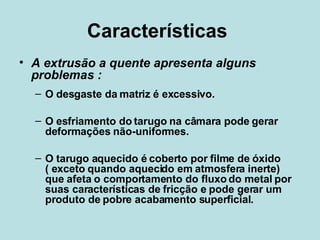

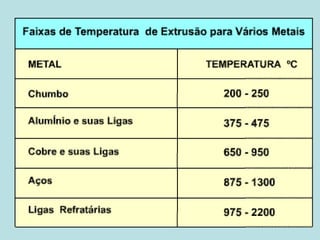

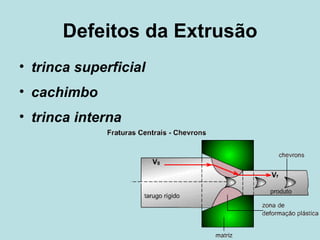

O documento descreve o processo de extrusão, no qual o material é forçado através de uma matriz, adquirindo a forma desejada. Detalha os tipos de extrusão, como direta, indireta e hidrostática, e os materiais mais comumente extrudados, como alumínio e aço. Também aborda defeitos como trincas e suas causas, como altas temperaturas ou velocidades.