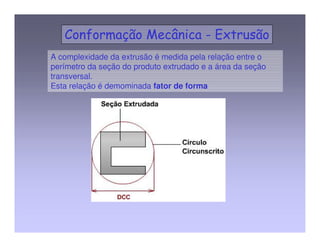

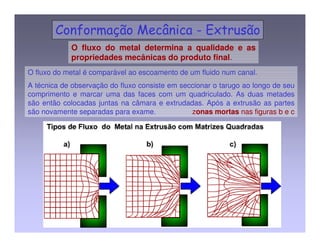

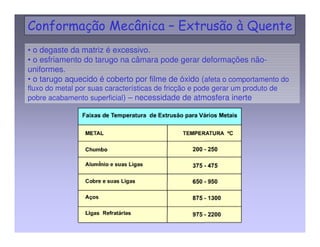

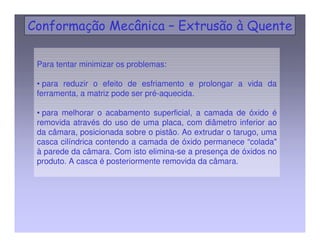

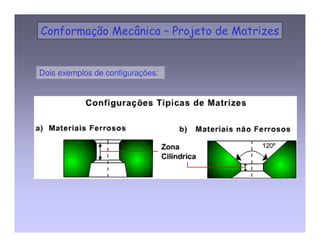

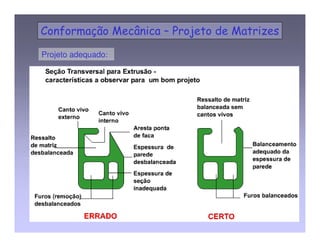

O documento descreve os processos de extrusão, incluindo extrusão direta, a quente e a frio. A extrusão direta envolve forçar um bloco de metal através de uma matriz usando pressão elevada. A extrusão a quente usa temperaturas mais altas e a extrusão a frio produz peças com melhores propriedades mecânicas. Vários tipos de extrusão são discutidos como a hidrostática e por impacto.