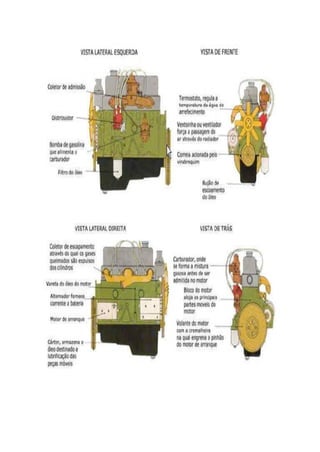

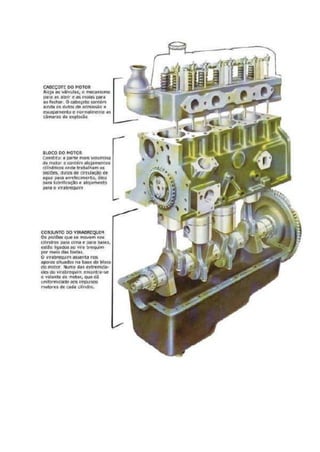

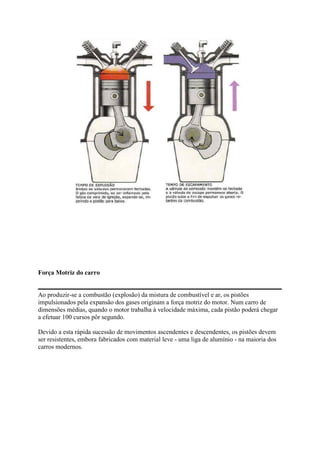

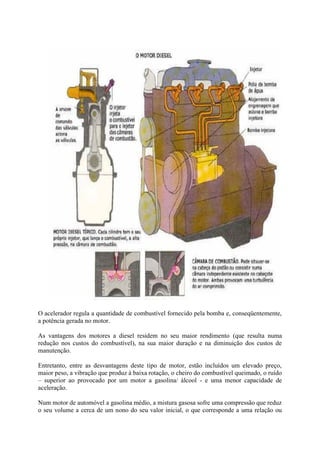

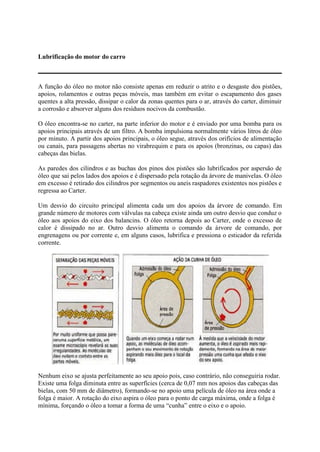

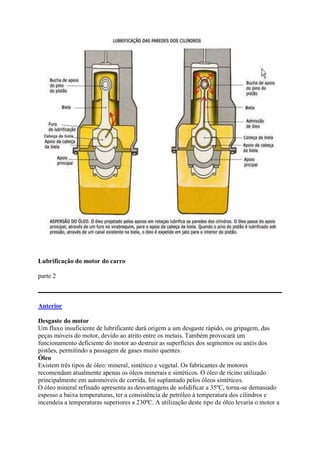

O documento descreve o funcionamento básico do motor de um carro. O motor converte a energia da combustão em energia mecânica através do movimento dos pistões impulsionados pela explosão da mistura de combustível e ar dentro dos cilindros, transmitindo este movimento para as rodas por meio do virabrequim.