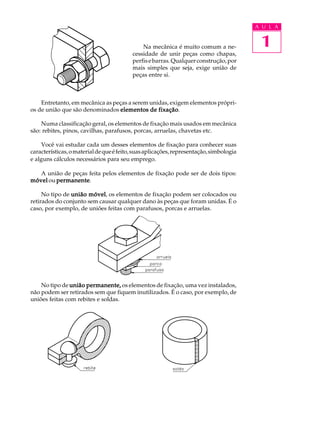

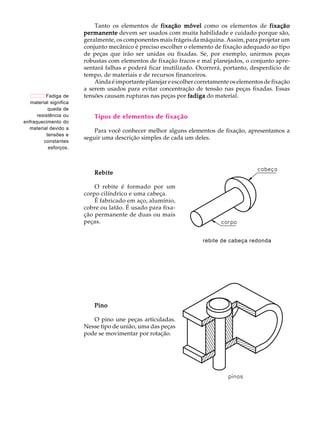

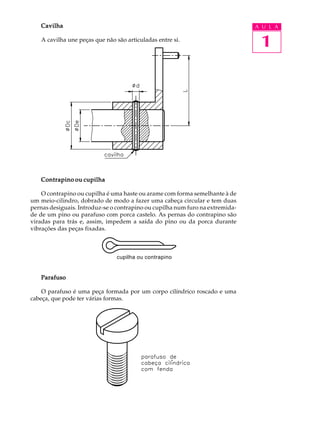

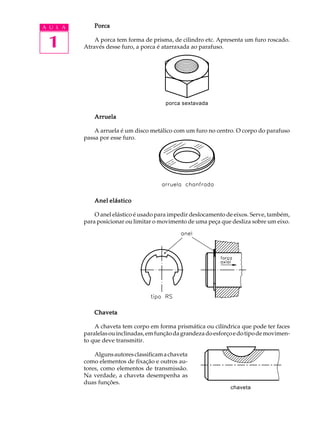

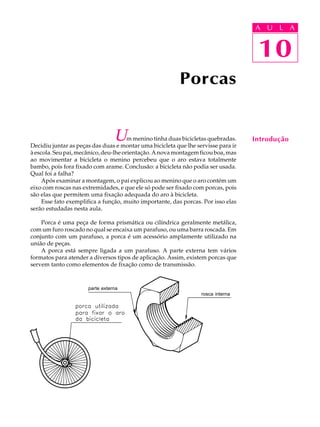

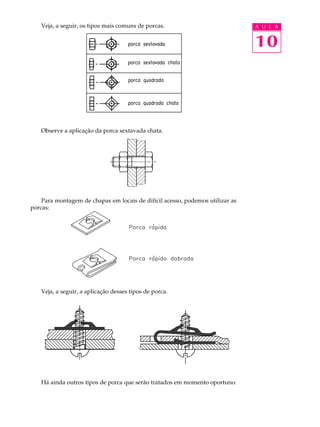

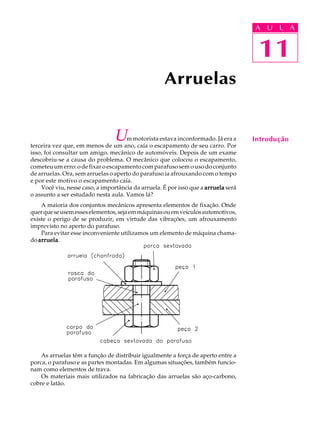

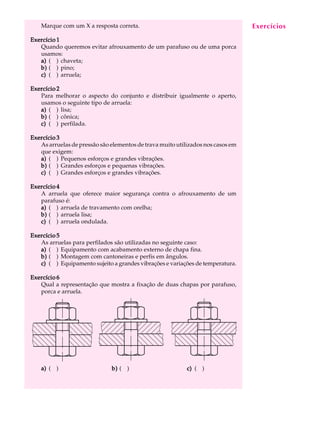

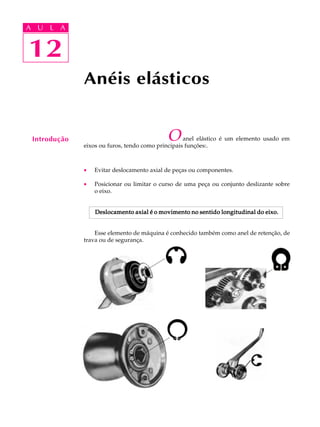

Este documento apresenta um módulo sobre elementos de máquinas, com foco nos elementos de fixação. O módulo está dividido em dois livros, sendo o primeiro sobre elementos de fixação, apoio e elásticos, e o segundo sobre elementos de transmissão, vedação e lubrificação. A primeira aula fornece uma visão geral dos elementos de fixação que serão estudados, incluindo rebites, pinos, cavilhas, parafusos, porcas, arruelas, anéis elásticos e chavetas.