Dimensionar trocador de calor para resfriar gasolina e aquecer água

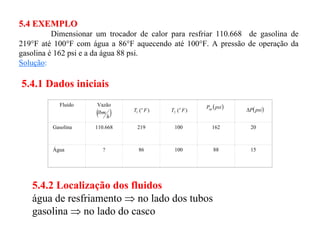

- 1. 5.4 EXEMPLO5.4 EXEMPLO Dimensionar um trocador de calor para resfriar 110.668 de gasolina de 219°F até 100°F com água a 86°F aquecendo até 100°F. A pressão de operação da gasolina é 162 psi e a da água 88 psi. Solução: 5.4.1 Dados iniciais ( )h lbm )(1 FT o )(2 FT o ( )psiPop ( )psiP∆ Fluido Vazão Gasolina 110.668 219 100 162 20 Água ? 86 100 88 15 5.4.2 Localização dos fluidos água de resfriamento ⇒ no lado dos tubos gasolina ⇒ no lado do casco

- 2. 5.4.3 propriedades térmicas dos fluidos Obs: Como os dados iniciais fornecem as temperaturas de entrada e saída dos dois fluidos é possível determinar a temperatura média de cada fluido e as propriedades, caso contrário seria necessário realizar primeiro o balanço de calor. Fluido Gasolina Água Temperatura média 159,6 93 Massa específica 46,85 62,24 Calor específico 0,52 0,998 Condutividade térmica 0,07 0,34 Viscosidade dinâmica 0,91 (0,38 cp) 1,69 (0,7 cp) Fator de incrustação 0,002 0,002 )( Co 3 ft lbm Flbm BTU o . Ffth BTU o .. hft lbm . BTU Ffth o .. 2

- 3. 5.4.4 Balanço de calor ttttcccc TCpmQTCpmQ ∆==∆= .... &&&& ( )10021952,0668110 −××=cQ& h BTUQc 1368486=& ( ) ( ) h lbm ttCp Q m t t t 132490 86100998,0 1368486 . 12 = −× = − = & &

- 4. 5.4.5 Pressões e temperaturas de projeto Casco %20=pP psi1941622,1 =×= FT o p 50= maior do que a maior temperatura de operação maior do que a pressão de operação Fo 26950219 =+= Tubos %20=pP psi105882,1 =×= maior do que a maior temperatura de operação maior do que a pressão de operação FT o p 50= Fo 15050100 =+=

- 5. 5.4.6 Cálculo da ∆ mT 5.4.6.1 Média logarítmica das diferenças de temperatura (MLDT) 100 Gasolina 219 FTa o 119=∆ 100 FTb o 14=∆ 86 Água F Tb Ta TbTa MLDT o 49 14 119 ln 14119 ln = − = ∆ ∆ ∆−∆ =

- 6. 5.4.6.2 Escolha do tipo de trocador 1,0 86219 86100 11 12 = − − = − − = tT tt P5,8 86100 100219 12 21 = − − = − − = tt TT R ⇒ 1 trajeto no casco e 2,4,6 ou mais nos tubos. 83,0=F

- 7. 5.4.6.3 Cálculo da diferença de temperatura média mT∆ FMLDTFT o m 7,404983,0 =×=×=∆ 5.4.6.4 Verificação da necessidade de cabeçote flutuante ⇒<= + −= + − FF TT T ooct c 503,33 2 6,15993 6,159 2 002,0≥deR não é necessário o uso de cabeçote flutuante devido à diferença de temperatura, mas como então usar cabeçote flutuante Tipo construtivo AES

- 8. Trocador de calor tipoTrocador de calor tipo AESAES 1 passagem no casco 2 passagens nos tubos

- 9. 5.4.7 Dimensionamento dos bocais Tubos s ftVmáx 10= polpés V m D máxt t mínb 33,6528,0 36001024,62 1324904 .. .4 == ××× × == ππρ & polDD btbt 1021 == Casco s pésV c máx 8 85,46 30003000 === ρ polpés V m D máxc c mínb 88,332,0 3600885,46 6681104 .. .4 == ××× × == ππρ & polDD bcbc 621 ==

- 10. 5.4.8 Estimativa da área de troca térmica 5.4.8.1 U estimado O valor de U é estimado de acordo com a Tabela 5.7. Líquido orgânico leve e água ⇒ U = 125 a 175 Ffth BTU o .. 2 ∑ = BTU FfthR o d ..0015,0 2 e 84,153 0015,0 1 1 125 =⇒ + == l l U U U Ffth BTUU o .. 87 002,0003,0 84,153 1 1 2= ++ =

- 11. 5.4.8.2 Área estimada 2 9341 7,4087 1368486 . pé TU Q A m = × = ∆ = & 5.4.8.3 Geometria adotada para o lado dos tubos pésL 20= polde 75,0 4 3 == poldi 584,0=BWG 14 como usar arranjo (quadrado) com passo s = 1 pol002,0≥deR Material dos tubos = latão. 5.4.8.4 Número de tubos ( ) 500 12 22 20 12 75,0 1934 2.. = × − = − = π π eLde A n Obs: e = espessura dos espelhos, foi estimado 2 pol e deve ser verificado no projeto mecânico.

- 12. 5.4.8.5 Número de tubos adotado e área disponível Adotando, inicialmente, um trocador com um número de trajetos nos tubos igual a 2 (Nt = 2), da tabela de distribuição de tubos de Perry (1980), com: ( )eLdenA 2... −= π de =0,75 pol, s = 1 pol , cabeçote TEMA S, Nt = 2, resulta: 2 0542 12 22 20 12 75,0 ..532 pésA = ⋅ −= π n = 532 tubos e Di = 29 pol

- 13. VERIFICAÇÃO DA GEOMETRIA PROPOSTA 5.4.9 Coeficiente de película dentro dos tubos ( ) s pés di N n m V t t t t 42,4 3600 1444 584,0 2 532 24,62 132490 4 . 22 = ⋅ == ππ ρ & ⇒= ⋅ ⋅⋅⋅ == 51928 1269,1 3600584,042,424,62.. t tt t diV eR µ ρ escoamento turbulento para o coeficiente de película interno ao tubo será utilizada a equação de Dittus-Boelter. 96,4 34,0 998,069,1. = ⋅ == t tt t k Cp rP µ

- 14. ( ) ( ) 16096,451928023,0023,0 4,08,04,08,0 =⋅=⋅⋅= rPeRNut Ffth BTU di kNu hi o tt .. 8,1171 584,0 1234,0160 2= ⋅⋅ = ⋅ = 5.4.10 Perda de carga no lado dos tubos 5.4.10.1 ∆P nos bocais pés D m V btt t bt 01,4 1024,62 1441324904 .. 4 22 = ⋅⋅ ⋅⋅ = ⋅ = ππρ & psi V P btt bt 193,0 1442,322 01,424,62 8,1 2 8,1 22 = ⋅⋅ ⋅ = ⋅ =∆ ρ

- 15. 5.4.10.2 ∆P na contração, expansão e retorno no cabeçote psi VN P ttt cer 848,02 1442,322 42,424,622 6,1 2 6,1 22 = ⋅⋅ ⋅⋅ = ⋅⋅ =∆ ρ 5.4.10.3 ∆P linear Obs: Tubos de cobre e ligas ⇒ E=0,000005 pé Fator de atrito de Churchill 20 16 9,0 16 9,0 10532,1 12 584,0 000005,027,0 28519 7 1 ln457,2 27,07 1 ln457,2 ⋅= ⋅ + = + = di E eR A 89,80 28519 5303753037 1616 = = = eR B

- 16. ( ) ( ) 003,0 89,8010532,1 1 28519 818 12 1 12 1 2 3 20 12 2 3 12 = +⋅ + = + + = BAeR fC 5.4.10.3.1 Correção do fator de atrito devido ao escoamento não isotérmico ( ) ( ) FTT di de hi RUTT o tcditti 5,114935,159 584,0 75,0 8,1117 1 002,08793 1 =− ++=− ++= 5.4.10.3.2 Viscosidade da água na Tti ⇒ µti = 0,97 925,0 69,1 97,0 14,014,0 = = = t ti µ µ α 5.4.10.3.3 Fator de atrito corrigido 00278,0003,0925,0' =⋅=⋅= ff α 5.4.10.3.4 Cálculo da perda de carga linear ( ) psiN V di L fP t tt Dl 4,22 1442,322 42,424,62 584,0 1220 00278,08 2 22 = ⋅⋅ ⋅⋅ ⋅==∆ ρ

- 17. 5.4.10.3.5 Correção da perda de carga devido à formação de depósitos (Tabela 5.11) psiPl 88,240,220,1 =⋅=∆ 5.4.10.3.6 Perda de carga total nos tubos ( ) 88,2848,0193,0,, ++=∆+∆+∆=∆ fcabeçpexcontrbocaisct PPPNP 92,3=∆ tP Obs: neste ponto deveria ser alterada a geometria no lado dos tubos para elevar o valor da perda de carga que tem como limite o valor de 10 psi. Mas como o coeficiente de película nos tubos está elevado, prosseguiremas o cálculo.

- 18. 5.4.11 Geometria do lado do casco Di = 29 pol de = 0,75 pol s =1 pol TEMA – AES A relação próximo aos valores recomendados.1:3,8 1220 = ⋅ = L 29Di 5.4.11.1 Número aproximado de tubos na fileira central 45,2753219,119,1 =⋅== nnc 5.4.11.2 Diâmetro do feixe de tubos Df ( ) poldesnD cf 2,2775,01)145,27(1 =+⋅−=+−= 5.4.11.3 Espaçamento das chicanas na entrada e saída (Figuras 5.17 e 5.18) l1f e l2f Pressão de projeto no casco fbcmín lDl 111 += psipprj 194= fbcmín lDl 222 +=

- 19. l1f = 8 pol fbcmín lDl 111 += 861 +=mínl poll mín 141 =

- 20. fbcmín lDl 222 += 9,1462 +=mínl poll mín 9,202 = l2f = 14,9 pol

- 21. 5.4.11.4 Corte da chicana Escolhendo o corte da chicana corresponde a , logo:⇒= %25 H 2= Di Di l pol Di l 5,14 2 29 2 === 5.4.11.5 Número de chicanas Adotando l1 = 23,75 pol e l2 = 23,75 pol, para que o número de chicanas resulte um número inteiro. ( ) 141 5,14 75,2375,23221220 121 =+ −−⋅−⋅ =+ −− = l llL NB

- 22. 5.4.12 Cálculo da perda de carga do lado do casco 5.4.12.1 Variáveis auxiliares s 1,5= 23,0=pNDa Figura 5.14, com e , se obtém:%25= Di H 33,1 75,0 1 == de Y e

- 23. 5.4.12 Cálculo da perda de carga do lado do casco 5.4.12.1 Variáveis auxiliares 0,1=CxDa Tabela 5.10, 97,0=bC (seção 5.3.2.1) 2425,0 1 75,01 97,0 = − = − = s des CC ba 2 64,952,275,142425,0 polDlCS fac =⋅⋅== 49,0 1 29 23,08,0 1 8,0 1 = + = + = s D N F i p p

- 24. 5.4.12.2 Área de escoamento no casco 2 19,195 49,0 64,95 pol F S S p c cf === 5.4.12.3 Vazão mássica no casco 2 . 5,64481 19,195 144668110 péh lbm S m G cf c cf = ⋅ == & 5.4.12.4 Número de Reynolds no casco 4,6075 1291,0 75,05,64481 = ⋅ ⋅ == c cf p deG eR µ

- 25. 5.4.12.5 Fator de atrito no casco Da Figura 5.14, em função de Re=5607 e 47,0=cf33,1= de s 47,0=cf

- 26. 5.4.12.6 Correção do fator de atrito no casco para escoamento não isotérmico. Considerando a temperatura da parede interna do tubo aproximadamente igual a temperatura da superfície externa FT o te 5,114= 027,1 91,0 1,1 14,014,0 = = c te µ µ 5.4.12.7 Perda de carga no casco 14,0 ' 2 11 2 4 + −=∆ c te B c cf cc Di sY N s Di Di H Cx G fP µ µ ρ ( ) ( ) psiPc 88,0027,1 29 11,5 1114 1 29 25,011 36001442,3285,462 5,81644 47,04 2 2 = ⋅ ++−⋅ ⋅⋅⋅⋅ ⋅=∆

- 27. 5.4.12.8 Perda de carga nos bocais do casco s pé D m V c c c bc 34,3 3600 12 6 85,46 6681104 4 22 = ⋅ ⋅⋅ ⋅ == π π ρ & 00013,0 685.46 42,2 91,0 ≅= ⋅ = ⋅ bcc c Dρ µ da figura 5.22, obtém-se Z = 0,34 psigZP cbocal 111,0 1442,32 34,02,3285,46 = ⋅ ⋅⋅ ==∆ ρ

- 28. 00013,0 ≅= ⋅ bcc c Dρ µ s péVbc 34,3= Z = 0,34 ft gZP cbocal ρ=∆ 1442,32 34,02,3285,46 ⋅ ⋅⋅ =∆ bocalP psiPbocal 111,0=∆

- 29. 5.4.12.9 Perda de carga total no casco ( ) ( ) 102,11111,0111,088,021 =⋅++=∆+∆+∆=∆ cbbctotalc NPPPP Obs: A perda de carga está muito abaixo da permitida (20 psi). Devemos alterar a geometria do casco. Continuaremos o cálculo e faremos as alterações necessárias na segunda iteração.

- 30. 5.4.13 Coeficiente de película do lado do casco 5.4.13.1 Variáveis auxiliares Em função de e , se obtém na Figura 5.14%25= Di H 333,1 75,0 1 == de s 96,0=M 41,0=hN

- 31. 5.4.13 Coeficiente de película do lado do casco 5.4.13.1 Variáveis auxiliares 96,0=M 41,0=hN 311,0 1 29 41,01 1 1 1 = + = + = s D N F i h h

- 32. 5.4.13.2 Área de escoamento no casco 2 22,295 311,0 96,064,95 pol F MS S h c ch = ⋅ == 5.4.13.3 Vazão mássica no casco 2 . 73,98053 22,295 144668110 péh lbm S m G ch c ch = ⋅ == & 5.4.13.4 Número de Reynolds no casco 5,3707 1291,0 75,073,53980 = ⋅ ⋅ == c ch h deG eR µ

- 33. 5.4.13.5 Coeficiente de película no casco Da Figura 5.14 Re = 3707 jH=40

- 35. Fator de correção devido ao efeito de entrada no casco: ( ) ( )[ ] 989,0 236 203236 5,142 203221220203 2 6,0 ' 6,0 ' = − ⋅ −⋅−⋅+ = − −+ = L lL l lLl E B BB c Fpéh BTUEhh ocebe .. 26,81989,016,82 2=⋅=⋅= 5.4.14 Coeficiente global de troca térmica Considerando a temperatura da parede do tubo na temperatura média entre as temperaturas médias dos fluidos , temos( )Ft o 25,126= Fpéh BTUk ot .. 40= e de t di i h R di de k de di deR dih de U 1 ln 2 1 ++++ =

- 36. 5.4.14 Coeficiente global de troca térmica Fpéh BTUk ot .. 40= poldi 584,0= polde 75,0= BTU FfthRd o e ..002,0 2 = BTU FfthRd o i ..002,0 2 = Ffth BTUhi o .. 8,1171 2= Ffth BTUhe o .. 26,81 2= e de t di i h R di de k de di deR dih de U 1 ln 2 1 ++++ = 26,81 1002,0 584,0 75,0 ln 40.12.2 75,0 584,0 75,0.002,0 584,0.8,1117 75,0 1 ++++ =U Ffth BTUU o .. 88,54 2=

- 37. 5.4.15 Área de troca térmica necessária 2' 95,3065 7,4088,54 1368486 pé TU Q A m = ⋅ = ∆× = & 5.4.16 Desvio em rela5.4.16 Desvio em relaçãção ao a áárea disponrea disponíívelvel %3,49100 0542 054295,0653 100% ' =× − =× − = A AA Desvio

- 38. O significado de um desvio positivo é que, em relação à área disponível, falta 49,3% de área de troca térmica, pois em função da geometria adotada o trocador necessita 3065 pé2 de área de troca térmica e só dispõe de 2054 pé2. Como passo seguinte pode-se modificar a geometria para aumentar a perda de carga, e o coeficiente de película no casco, ou substituir a área necessária no lugar da estimada no passo 8 e propor nova geometria, até que o desvio seja inferior a 5%.