Manutencao Centrada na Confiabilidade

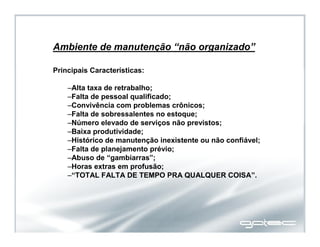

- 1. Ambiente de manutenção “não organizado” Principais Características: –Alta taxa de retrabalho; –Falta de pessoal qualificado; –Convivência com problemas crônicos; –Falta de sobressalentes no estoque; –Número elevado de serviços não previstos; –Baixa produtividade; –Histórico de manutenção inexistente ou não confiável; –Falta de planejamento prévio; –Abuso de “gambiarras”; –Horas extras em profusão; –“TOTAL FALTA DE TEMPO PRA QUALQUER COISA”.

- 2. Principais Conseqüências: • Moral do grupo sempre em baixa; • Valorização dos “Atos de heroísmos”; • Constante falta de gente (este costuma ser o principal problema do gerente de “manutenção”); • Não cumprimento de prazos; • Elevado número de equipamentos abertos (em manutenção); • Disponibilidade baixa; • TMEF baixo; • Perda de produção por problemas de equipamentos; • Manutenção predominantemente corretiva não planejada; • “NÃO SE MEDE, NÃO SE ESTUDA, NÃO SE PLANEJA”.

- 4. Manutenção Centrada na Confiabilidade: É um processo usado para determinar o que se deve ser feito para garantir que um equipamento continue a fazer o que seus usuários querem que ele faça no seu CONTEXTO OPERACIONAL.

- 5. 1940 1950 1960 1970 1980 1990 2000 2010 Primeira Geração: •Conserto após a quebra Segunda Geração: •Revisões gerais programadas •Preventiva com intervalos fixos •Sistemas de Planejamento e Controle •Computadores grandes e lentos Terceira Geração: •Monitoramento de condições •Projetos visando confiabilidade e manutenibilidade •Estudoso sobre riscos •Computadores pequenos e rápidos •Sistemas especialistas •Modos de falhas e análises de efeitos •Just in time – automação Técnicas de manutenção

- 6. • Manutenção Corretiva não planejada • Manutenção Corretiva planejada • Manutenção Preventiva • Manutenção Preditiva • Manutenção Detectiva • Engenharia de Manutenção Tipos de Manutenção :

- 7. É a correção da Falha inesperada • Atuação após a ocorrência da falha/Defeito. • Não se prepara a intervenção, sua qualidade pode ser comprometida. • Quebra inesperada, perda de produção, qualidade do produto. • Podem ocorrer maiores consequências e danos aos equipamentos. • Em processos contínuos, a parada abrupta pode, na retomada da produção, comprometer outros que vinham operando adequadamente. • O dia a dia é comandado pelos eventos inesperados. • Total utilização da vida útil dos componentes. Manutenção Corretiva não planejada

- 8. É a correção do problema, planejando/preparando os serviços, aproveitando a oportunidade ao máximo e por todos. • Compatibilizar necessidade da intervenção com interesse da produção. • Melhor planejamento dos serviços. • Garantia da existência de sobressalentes e ferramental adequado. • Existência de recursos humanos com capacitação necessária, em quantidade suficiente, que se necessário podem ser obtidos externamente. Manutenção Corretiva planejada

- 9. É a intervenção obedecendo um plano previamente elaborado, baseado em INTERVALOS pré-definidos ( normalmente de TEMPO ). • Busca obstinada para evitar a ocorrência da falha. Na aviação, nos componentes vitais a segurança, a adoção da preventiva é obrigatória. • É difícil definir a periodicidade adequada, vários fatores influem, então ocorrem 2 situações : - Ocorrência da falha antes de completar o período estimado ou, - Abertura prematura do equipamento, troca e desperdício de vida útil dos componentes. • Não descarta totalmente a possibilidade de falha entre 2 intervenções. • Deve ser utilizada em maquinas de difícil liberação operacional. • Em casos de obrigatoriedade legal. Manutenção Preventiva

- 10. A intervenção é realizada quando determinados parâmetros, que são monitorados sistematicamente, indicam a necessidade. • Permite a operação contínua das máquinas pelo maior tempo possível. • Não necessita de parada pois as medições são efetuadas em operação. • Evita intervenções desnecessárias. • Quando o grau de degradação atinge o limite estipulado, efetua-se uma corretiva planejada. • Necessita de pessoal qualificado em coleta, análise e diagnóstico. • É necessário armazenar e conhecer o histórico comportamental da máquina. Manutenção Preditiva

- 11. Efetuada em sistemas de proteção buscando DETECTAR falhas ocultas e não perceptíveis ao pessoal da operação/manutenção. • Testes para detectar se os sistemas de proteção / alarme não estão com falha oculta, não atuando quando forem exigidos. • A correção da falha oculta é efetuada com o Equipamento em operação. • Falhas, normalmente, com consequências ambientais, segurança pessoal e integridade do equipamento ( alto custo de restauração). Manutenção Detectiva

- 12. É a utilização dos dados de manutenção adquiridos da planta para efetuar ações sobre a própria planta. • Melhor a qualidade dos serviços evitando retrabalhos e falhas prematuras ( treinar e responsabilizar pelos péssimos serviços ). • Deixar de ficar consertando continuadamente, procurar as causas, efetuar ações para melhoria da confiabilidade. • Modificar situações permanentes de baixo desempenho. • Deixar de conviver passivamente com os problemas crônicos. • Desenvolver manutenibilidade. • Dar retorno de desempenho/performance aos projetos e alterar - los . • Interferir na qualidade dos sobressalentes comprados. Engenharia de Manutenção

- 13. Corretiva não Planejada Corretiva Planejada Preventiva Preditiva Detectiva Engenharia de Manutenção O desfecho Relação entre os tipos de manutenção :

- 14. “Paralisia da análise” Reação por instinto Controlar ( registrar) Análise dos dados e início da reação TPM + MCC Engenharia de manutenção Estágios de uma organização de manutenção criação dos GEC Grupos de Estudos da Confiabilidade

- 15. Reação por instinto • Convivência com problemas repetitivos, não se buscam as causas. • Baixa qualidade dos serviços provocam retrabalhos, falhas prematuras e são vistas com naturalidade. • A manutenção valoriza apenas o consertar rápido. • A manutenção reage ao que acontece, o dia a dia é comandado pelos eventos que acontecem. • Atos de heroísmo para consertar as grandes tragédias são valorizados, quando na verdade pode ter ocorrido uma falha de prevenção. “ Manutenção eficaz é consertar o mais rápido possível ! ! ! !” O que se pensa : (Pensamento antigo ! ! !)

- 16. Controlar ( registrar) • Quem não mede, não gerencia. • Quem não define metas não evolui, e para isso é necessário ter dados anteriores. • Levantamento, classificação e identificação dos meios de produção. • Coleta de informação dos equipamentos e seus sobressalentes. • Elaboração de planos de manutenção. Como? MCC responde! • Organização dos recursos. • Implantação/treinamento dos documentos operacionais. • Implantação de um sistema de informação para manutenção.

- 17. Análise dos dados e início da reação • Relatórios de PARETO apresentam os equipamentos que maior número de problemas apresentaram em um determinado intervalo de tempo, classificados em ordem decrescente. • Atuar nos campeões de defeitos, diagnosticar as causas e efetuar ações para melhoria da confiabilidade, reduzindo as repetições. Causas : • Qualidade dos projetos • Baixa qualidade dos serviços de manutenção -> retrabalhos e falhas prematuras. • Qualidade da operação, falta de treinamento. • Novas máquinas/tecnologia/automação e falta de capacitação dos recursos de manutenção. • Qualidade dos sobressalentes. • Qualidade dos serviços contratados. • Equipamentos obsoletos que deveriam ser descartados. “ Manutenção eficaz é consertar o mais rápido possível, e evitar a repetição do problema, eliminar a causa ! ! ! “ O que se pensa : (Pensamento moderno ! ! !)

- 18. Apresenta em ordem decrescente, quais máquinas apresentaram maior número de Problemas em um determinado período, possibilitando o direcionamento das ações para melhoria da confiabilidade

- 19. TPM TPM – Manutenção Produtiva Total TPM é um sistema de gestão abrangente, que busca a eliminação constante de todas as perdas existentes nos setor produtivo e administrativo da empresa. Vem do inglês “Total Productive Management” Concebida no Japão, na década de 60, na empresa Nippon Denso – TOYOTA. No Brasil, foi introduzido em 1986

- 20. TPM – Manutenção Produtiva Total TPM As atividades fundamentais a implementação do TPM são conhecidas como “pilares básicos”, são eles : •Pilar básico 1 Incorporação de melhorias específicas nos equipamentos Obter a plena utilização dos meios de produção, através da eliminação criteriosa das perdas. Definições genéricas TPM – Manutenção Produtiva Total

- 21. TPM – Manutenção Produtiva Total Pilar básico 2 Estruturação da manutenção autônoma Além de capacitar os operadores na execução das tarefas mais simples de manutenção, consiste em fazer com que eles tenham o completo conhecimento sobre os equipamentos que operam, sendo capazes de detectar anomalias. A Manutenção Autônoma está focada no desenvolvimento das habilidades dos operadores. “DA MINHA MÁQUINA CUIDO EU”. “será que é preciso que um lubrificador saia da seção de lubrificação para ver o nível de óleo de uma bomba que está a poucos passos do operador ?” TPM TPM – Manutenção Produtiva Total

- 22. TPM – Manutenção Produtiva Total Pilar básico 3 Estruturação manutenção planejada Implantar uma sistemática de manutenção mais efetiva, eliminando as perdas devido as falhas, re-trabalhos de manutenção, falhas de operação, e pequenas paradas, etc.. etapas : 1ª Avaliação dos equipamento e levantamento da situação atual 2ª Restauração das deteriorações e melhoria dos pontos deficientes 3ª Estruturação do controle de informação de dados 4ª Estruturação da Manutenção Preventiva 5ª Estruturação da Manutenção Preditiva 6ª Avaliação da Manutenção Planejada Qual é a melhor forma/tipo de manutenção ? O MCC responde TPM TPM – Manutenção Produtiva Total

- 23. MCC – Manutenção Centrada na Confiabilidade O Pilar básico 3 – (manutenção planejada) da TPM não apresenta um procedimento para especificar qual o tipo de manutenção deve ser adotado em cada situação. O processo MCC auxilia o refinamento deste pilar. MCC Definir o tipo de manutenção adequado para cada posto / função, de acordo com a necessidade de desempenho local.

- 24. Comportamentos da manutenção PRÓ-ATIVO: Atuar preventivamente, antecipar e não deixar que uma situação de FALHA/DEFEITO ocorra. REATIVO: Intervir após a ocorrência do problema Conceitos importantes

- 25. REATIVOPRO-ATIVO Comportamentos da manutenção •Manutenção de entressafra. •Lubrificação(tempo). •Troca de facas(tempo) •Limpezas nas paradas programadas(tempo) •Monitorar vibrações. •Termografia •Inspeções periódicas, Mecânicas, Elétricas, Instrumentações,Etc.. •Intervir quando um evento inesperado ocorre(Corretiva). •Registrar a ocorrências. •Analisar as ocorrências. •Ações para melhoria da confiabilidade. Exame Visual. Ensaios não Destrutivos. Controle de Pressão. Controle de Temperatura. Análises de Lubrificantes(ferrografia). GEC – Grupos de Estudos da Confiabilibade GEC

- 26. REATIVO PRO-ATIVO Comportamentos da manutenção ENTRESSAFRA SAFRA Horas Horas Horas cartão ponto Horas OSs Quanto mais próximos, melhor ! Horas cartão ponto Horas PRO-ATIVA Horas REATIVA HORAS DE INATIVIDADE

- 27. Sistema de Gerenciamento e Controle da Manutenção Eventosinesperados Estatísticas/Históricos Planos de m anutenção OrdensdeServiços obedecendoosplanos REATIVOPRO-ATIVO

- 28. Como montar os Planos de Preventiva (lista de tarefas pró-ativas) dos equipamentos e sistemas ? Planos de m anutenção M C C

- 30. Manutenção : Garantir que os equipamentos continuem a fazer o que seus usuários querem que ele faça. Manutenção Centrada em Confiabilidade: É um processo usado para determinar o que se deve ser feito para garantir que um equipamento continue a fazer o que seus usuários querem que ele faça no seu CONTEXTO OPERACIONAL. Conceitos importantes!

- 31. posto / função • Qual é o desempenho esperado nesta função ? • Quais são as prováveis falhas que podem acontecer ? • Qual é causa de cada falha que pode acontecer ? • O que pode ser feito para prevenir/eliminar cada causa ? • O que deve ser feito, se não encontrar uma tarefa preventiva adequada ? Reprojetar ? Conviver amenizando as consequências? • Qual a consequência de cada falha ? MCC MCC – Manutenção Centrada na Confiabilidade

- 32. Manutenção Preventiva Manutenção Preditiva Manutenção Detectiva Engenharia de Manutenção Manutenção Corretiva O Sistema pode ser modificado ou reprojetado ? A falha é do tipo oculta ? ( imperceptível a operação / manutenção ) É possível monitorar alguma condição ? e vale a pena? É possível estimar periodicidade da deteriorização / vida útil ? Não Não Não Sim Não Sim Sim Sim Definindo qual o tipo de manutenção a ser adotado Pode ser realizado em funcionamento. Possibilita programar a intervenção corretiva. Utiliza-se quase toda vida útil do componente. Mesmo que se saiba a vida útil, não evita falha prematura e se não falha, na troca, desperdiça vida útil de componente Falhas ocultas em dispositivos de proteção, testar para verificar se não estão em modo de falha oculta. Ações para melhoria da confiabilidade. melhoria da manutenibilidade.

- 33. Mesma exigência Operacional, diferentes disposições de instalação! Uma bomba em serviço Em serviço Stand-byA C B Mesmo sendo idênticas, as bombas A e B têm diferentes exigências de manutenção

- 34. Função: Fornecer não menos que 5.000 L/H de água. Na MCC analisa-se o contexto operacional e não somente o equipamento !

- 35. Como montar os Planos de Preventiva (lista de tarefas pró- ativas) dos equipamentos e sistemas ? •Montar uma lista das prováveis falhas que um equipamento ou sistema possa apresentar. •Para cada provável falha, verificar se é possível definir uma ou mais tarefas pró-ativas. O que fazer e com que frequências devem ser feitos. •Tarefas pró-ativas: são tarefas executadas antes de ocorrer a falha, com a intenção de prevenir que o equipamento entre em um estado de falha. (preventiva ou preditiva). “O que pode ser feito para predizer ou prevenir cada falha” O produto deste trabalho, é o plano de manutenção PRO-ATIVO!

- 36. 3 dias VN/C - nivel do reservatorioNivel do reservatorio baixoDano aos mancais do redutor 8 semanasLimpeza na paradatubulações obstruidasDanos aos mancais da turbina 6 semanasRevisar bomba Bomba de engrenagem com desgaste Dificuldades para controle velocidade 2 semanasLimpar filtro de óleoFiltro de oleo sujoDanos aos mancais do picadorFluxo ineficiente de Óleo Verificar se procede ???trocador subdimensionado**** Verificar porque acontece Mancal provocando aquecimento do óleoDano aos mancais do redutor 2 semanasLimpar filtro de óleo Filtro de oleo sujo e procvocando cavitaçãoDanos aos mancais da turbina Verificar porque acontece issoFluxo de agua insuficiente Dificuldades para controle velocidade 4 semanasLimpar trocadorTrocador de calor incrustadoDanos aos mancais do picadorSuperaquecimento do óleo Periodicida des Açoes pró-ativasProvaveis CausasConsequenciasProvaveis falhas Sistema de lubrificação do picador SISTEMA ANALISADO:

- 37. Problema mancais eixo acionador Quebra mancais eixo acionador Quebra das correntes problema mancais eixo acionado Quebra do eixo de acionamento ???? Materia estranha no bagaçoQuebra do acoplamento redutor/eixo de mais taliscas 4 semanasInspeção/aperto dos parafusos Afrouxamento dos parafusos Quegras/travamento/destruição cascataQuebra/soltar taliscas 8 semanas Inspecionar/limpar canaletas de óleo 4 semanasAnalise de vibraçãodesgaste mancais 12 semanasAnalise ferrografica do óleoDesgaste dentes/quebraparada da esteira/moendaQuebra do redutor Folga nas chavetas Desgaste da aranhaparada da esteira/moenda Quebra do acoplamento motor/redutor Eletricistas definirPCM com problema 2 semanasInspecionar isolamento Enrolamento queimados curto 4 semanasAnalise de vibraçãoRolamentos desgastadosparada da esteira/moendaMotor inoperante Periodicida des Açoes pró-ativasProvaveis CausasConsequenciasProvaveis falhas Esteira de talisca SISTEMA ANALISADO:

- 38. REATIVO PRO-ATIVO Comportamentos da manutenção ENTRESSAFRA SAFRA Horas Horas Horas cartão ponto Horas OSs Quanto mais próximos, melhor ! Horas cartão ponto Horas PRO-ATIVA Horas REATIVA HORAS DE INATIVIDADE

- 39. Benefícios da M C C • Aprimoramento do desempenho operacional. Ajuda a adotar o(s) tipo(s) mais eficaz(es) de manutenção para cada máquina, em cada situação. • Melhor relação Custo x Benefício Estima-se redução de 40 a 70% nas tarefas rotineiras e redução de 10 a 30% em trabalhos de emergência. • Aumento da vida útil dos equipamentos • Banco de dados de manutenção Para equipamentos complexos e dispendiosos, maior aproveitamento da vida útil dos componentes, através da preditiva. Possibilita obter um excelente banco de dados no aspecto lista de defeitos, prováveis causas, ações. • E também adequação dos itens a serem mantidos em estoque e seus níveis de re-suprimento.

- 40. Qual é porcentagem estimada de redução no custo da manutenção? – Estima-se entre 20% e 50% mas a MCC concentra-se em dar suporte a decisão de qual forma de manutenção deve ser adotado em cada caso (contexto operacional) e na gestão das consequências das falhas (OBJETIVO CENTRAL DA MCC).

- 41. Qual é a porcentagem estimada na redução da mão-de-obra de manutenção? Vamos analisar possíveis cenários: A - Excesso de atividades pró-ativas Neste ambiente a MCC vai racionalizar as intervenções adequando periodicidades ou até eliminando atividades que não agregam confiabilidade. B - Escassez de atividades pró-ativas e excesso de atividades reativas. Neste caso a mão-de-obra gasta em atividades reativas serão transferidas para atividades pró-ativas.

- 42. Qual é o relacionamento dos resultados da Manutenção Centrada na Confiabilidade com os quesitos da ISO14000? O processo MCC vai identificar com precisão os riscos ambientais decorrentes da operação dos processos em questão, documentando e quantificando as ocorrências potenciais e, mais que isso, proporcionando a seleção de estratégias de custo efetivo e sustentáveis para reduzir os riscos potenciais envolvidos à níveis toleráveis. As ações e demais informações do RCM serão a base dos registros do sistema de gestão ambiental. Isto significa que o investimento na ISO será de muito maior valor agregado para a gestão da fase industrial da cadeia de valor do negócio.

- 43. Como implementar? Facilitador Supervisor de operações Supervisor de manutenção Operador Mantenedor Especialista externo se necessário Base de dados da M C C

- 44. O que a GAtec oferece?

- 45. www.gatec.com.br Aplicativos : • ProMan – Sistema de Gerenciamento da Manutenção • OS Bancada • Apontamento Cartão Ponto/Painel • Palm – Lubrificação / Check List • Módulo Solicitações de Serviços • SGF– Sistema de Gestão da Ferramentaria Consultoria : • MPT – Manutenção Produtiva Total • Manutenção Centrada na Confiabilidade • Preditiva – Estruturação da Análise de Vibrações

- 46. Referencias bibliográficas: Moubray, John Reliability-centered maintenance “Manutenção Centrada na confiabilidade” Tradução: Kleber Siqueira – SQL Brasil “MANUTENÇÃO – FUNÇÃO ESTRATÉGICA” de Alan Kardec Pinto e Júlio Nascif Xavier. Editora Qualitymark. Revista Mecatrônica atual – n° 16 Alexandre Comitti